Возможности 3д принтера: Для чего нужен 3д-принтер. Ответы на самые популярные вопросы

5 инновационных способов применения 3D-печати в медицине

Персонализированные и точные решения в области медицины приобретают все большую популярность. Новые инструменты и передовые технологии приближают врачей к пациентам за счет предоставления лечения и приспособлений, удовлетворяющих потребностям каждого отдельного человека.

Расширение применения технологий 3D-печати в области здравоохранения внесло огромный вклад в повышение качества медицинских услуг. Благодаря новым инструментам и подходам к лечению, разработанным с помощью 3D-печати, пациенты чувствуют, что их лечение становиться более комфортным и индивидуальным. Врачам новая доступная технология позволяет лучше проанализировать сложные случаи и предоставляет новые инструменты, которые в конечном итоге могут повысить стандарты медицинской помощи.

Далее в этой статье вы узнаете о пяти направлениях — от моделей для планирования хирургической операции до сосудистых систем и биореакторов, в которых 3D-печать используется в здравоохранении, и о том, почему многие медицинские работники видят у этой технологии большой потенциал.

В современной медицинской практике полученные 3D-печатью анатомические модели на основе данных сканирования тела пациента становятся все более незаменимыми инструментами, так как обеспечивают более персонализированное и точное лечение. По мере того как случаи становятся более сложными, а продолжительность операций при стандартных случаях становится все более значимой, визуальные и тактильные анатомические модели помогают хирургам лучше понять свою задачу, повысить эффективность взаимодействия между собой и упростить общение с пациентами.

Медицинские работники, больницы и исследовательские институты по всему миру используют анатомические модели, напечатанные на 3D-принтере, в качестве справочных инструментов предоперационного планирования, интраоперационной визуализации, а также для определения размеров медицинских инструментов или предварительной настройки оборудования как для стандартных, так и для очень сложных процедур, что находит отражение в сотнях научных публикаций.

Изготовление предлагающих тактильное восприятие индивидуальных анатомических моделей пациента на основе данных КТ и МРТ благодаря 3D-печати становится доступным и простым. Рецензируемая научная литература демонстрирует, что они помогают врачам лучше подготовиться к операциям, что приводит к значительному сокращению затрат и времени операции. При этом также повышается удовлетворенность пациентов — через снижение тревожности и сокращение времени восстановления.

Рецензируемая научная литература демонстрирует, что они помогают врачам лучше подготовиться к операциям, что приводит к значительному сокращению затрат и времени операции. При этом также повышается удовлетворенность пациентов — через снижение тревожности и сокращение времени восстановления.

Врачи могут использовать индивидуальные анатомические модели пациента, чтобы объяснить ему процедуру, что упрощает получение согласия пациента и уменьшает его беспокойство.

Подготовка к операции с использованием предоперационных моделей также может повлиять на эффективность лечения. Опыт доктора Майкла Эймса подтверждает это. После получения репликации костей предплечья молодого пациента доктор Эймс понял, что травма отличается от той, которую он предполагал.

С учетом этой информации доктор Эймс выбрал новую операцию на мягких тканях, которая была гораздо менее инвазивной, сокращала время реабилитации и приводила к образованию гораздо меньшего числа рубцов. Используя отпечатанную репликацию костей, доктор Эймс объяснил процедуру молодому пациенту и его родителям и получил их согласие.

Physicians can use patient-specific surgical models to explain the procedure beforehand, improving patient consent and lowering anxiety.

Результат? Операция длилась менее 30 минут вместо первоначально запланированных трех часов. Благодаря такому сокращению времени операции больнице удалось избежать затрат на сумму около 5500 долларов США, а пациенту быстрее восстановиться.

По словам д-ра Алексиса Данга, хирурга-ортопеда Калифорнийского университета в Сан-Франциско и Медицинского центра управления по делам ветеранов в Сан-Франциско: «Все наши хирурги-ортопеды, работающие на полную ставку, и почти все наши хирурги, работающие неполный рабочий день, использовали полученные 3D-печатью модели для лечения пациентов в медицинском центре для ветеранов в Сан-Франциско. Мы все могли видеть, что 3D-печать повышает эффективность нашей работы».

Появление новых биосовместимых медицинских полимеров для 3D-печати открыло возможности для разработки новых хирургические инструменты и методов, позволяющих далее улучшать клинические операционные процедуры. К ним относятся стерилизуемые ложки, контурные хирургические шаблоны и модели имплантатов, которые можно использовать для определения размера имплантата перед началом операции, что помогает хирургам сократить время и повысить точность сложных процедур.

К ним относятся стерилизуемые ложки, контурные хирургические шаблоны и модели имплантатов, которые можно использовать для определения размера имплантата перед началом операции, что помогает хирургам сократить время и повысить точность сложных процедур.

Анатомическая модель руки с «кожей» из эластичного полимера для 3D-печати.

Тодд Гольдштейн, доктор философии (PhD), преподаватель Института медицинских исследований имени Файнштейна, дает однозначную оценку важности технологии 3D-печати для работы своего отдела. По его оценкам, если бы сеть медицинских учреждений Northwell использовала полученные 3D-печатью модели в 10–15 % случаев, это могло бы сэкономить 1 750 000 долларов в год.

«Будь то прототипы медицинских устройств, сложные анатомические модели для нашей детской больницы, разработка учебных систем или изготовление хирургических шаблонов для стоматологических клиник — [технология 3D-печати] увеличила наши возможности и уменьшила наши расходы в различных сферах деятельности. При этом мы получили возможность производить инструменты для лечения пациентов, которые было бы практически невозможно воссоздать без нашего востребованного стереолитографического 3D-принтера», — говорит Гольдштейн.

При этом мы получили возможность производить инструменты для лечения пациентов, которые было бы практически невозможно воссоздать без нашего востребованного стереолитографического 3D-принтера», — говорит Гольдштейн.

3D-печать стала фактически синонимом быстрого прототипирования. Простота использования и низкая стоимость 3D-печати при внедрении внутри компании также произвели революцию в области разработки продуктов, и многие производители медицинских инструментов адаптировали технологию для производства совершенно новых медицинских устройств и хирургических инструментов.

Более 90 процентов среди 50 ведущих компаний-производителей медицинских устройств используют 3D-печать для создания точных прототипов медицинских устройств, а также зажимных и крепежных приспособлений для упрощения испытаний.

По словам Алекса Дрю, ведущего инженера-механика DJO Surgical, международном поставщике медицинских устройств: «Прежде чем компания DJO Surgical приобрела [3D-принтер Formlabs], мы печатали почти все свои прототипы, привлекая сторонние организации. Сегодня мы работаем с четырьмя принтерами Formlabs и очень довольны результатами. Скорость 3D-печати возросла вдвое, стоимость сократилась на 70 %, а уровень детализации позволяет эффективно согласовывать конструкции с хирургами-ортопедами.

Сегодня мы работаем с четырьмя принтерами Formlabs и очень довольны результатами. Скорость 3D-печати возросла вдвое, стоимость сократилась на 70 %, а уровень детализации позволяет эффективно согласовывать конструкции с хирургами-ортопедами.

Медицинские компании, например Coalesce, используют 3D-печать для создания точных прототипов медицинских устройств.

3D-печать помогает ускорить процесс проектирования, позволяя итерировать сложные конструкции в течение нескольких дней, а не недель. Когда Coalesce было поручено создать ингаляторное устройство, которое могло бы выполнять цифровую оценку профиля инспираторного потока пациента с астмой, использование аутсорсинга привело бы к значительному увеличению времени производства каждого прототипа. До отправки файлов проекта сторонней компании для физической реализации проекта они должны были бы быть тщательно проработаны и проведены через различные итерации.

Вместо этого настольная стереолитографическа 3D-печать позволила Coalesce осуществить весь процесс создания прототипов внутри компании. Прототипы были пригодны для использования в клинических исследованиях и выглядели так же, как готовый продукт. Более того, когда компания демонстрировала устройство, ее клиенты ошибочно приняли прототип за конечный продукт.

Прототипы были пригодны для использования в клинических исследованиях и выглядели так же, как готовый продукт. Более того, когда компания демонстрировала устройство, ее клиенты ошибочно приняли прототип за конечный продукт.

В целом, внедрение собственного производства привело к исключительному сокращению времени изготовления прототипов на 80–90 %. Кроме того, печать моделей заняла всего восемь часов, а их окончательная обработка и окраска были закончены в течение нескольких дней, в то время как при обращении к услугам стороннего подрядчика тот же процесс занял бы неделю или две.

Каждый год сотни тысяч людей теряют конечности, но только часть из них имеет возможность восстановить функцию конечности с помощью протеза.

Обычные протезы доступны только в нескольких размерах, поэтому пациенты должны приспосабливаться под то, что подходит лучше всего. С другой стороны, бионические протезы с индивидуальными параметрами, позволяющие имитировать движения и захваты реальной конечности на основе импульсов уцелевших мышц конечности, являются настолько дорогими, что ими могут воспользоваться только пациенты, живущие в развитых странах и имеющие самую лучшую медицинскую страховку. В случае детских протезов ситуация усугубляется еще сильнее. Дети растут и неизбежно перерастают свои протезы, которые, как следствие, нуждаются в дорогостоящих модификациях.

В случае детских протезов ситуация усугубляется еще сильнее. Дети растут и неизбежно перерастают свои протезы, которые, как следствие, нуждаются в дорогостоящих модификациях.

Сложность заключается в отсутствии производственных процессов, которые позволяли бы выполнять индивидуальные заказы по доступной цене. Но все чаще протезисты стремятся сократить эти высокие финансовые барьеры на пути к реабилитации с помощью гибких проектировочных возможностей 3D-печати.

Такие инициативы, как e-NABLE, позволяют людям по всему миру узнавать о возможностях полученных 3D-печатью протезов. Они стимулируют независимое движение в отрасли производства протезов, предлагая информацию и бесплатные проекты с открытым исходным кодом, так что пациенты имеют возможность получить специально разработанный для них протез всего за 50 долларов.

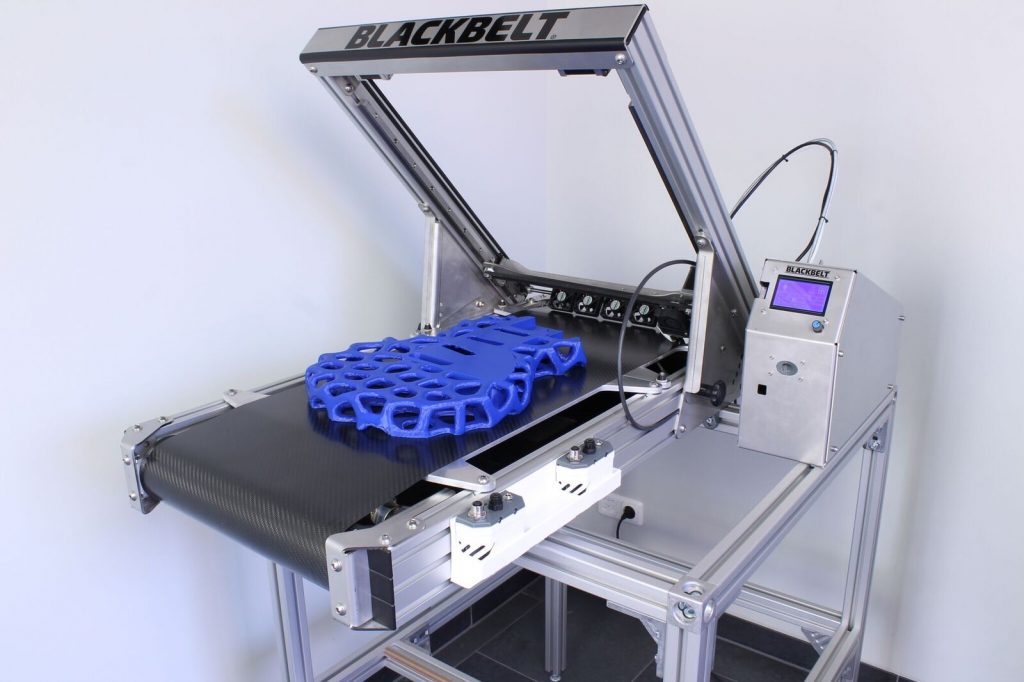

Другие изобретатели, такие как Лайман Коннор, шагают еще дальше. Имея лишь небольшой парк из четырех настольных 3D-принтеров, Лайман смог изготовить и настроить свои первые серийные протезы. Его конечная цель? Создать настраиваемую полностью бионическую руку, которая будет стоить несравнимо дешевле, чем аналогичные протезы, розничная цена которых составляет десятки тысяч долларов.

Его конечная цель? Создать настраиваемую полностью бионическую руку, которая будет стоить несравнимо дешевле, чем аналогичные протезы, розничная цена которых составляет десятки тысяч долларов.

Исследователи из Массачусетского технологического института также выяснили, что 3D-печать является оптимальным методом для изготовления более удобных протезных гнезд.

В дополнение к этому, низкая стоимость изготовления таких протезов, а также свобода, которую приносит возможность проектирования нестандартных конструкций, говорят сами за себя. Срок изготовления протезов с помощью 3D-печати составляет всего две недели, а затем их можно опробовать и обслуживать по гораздо более низкой цене, чем традиционные аналоги.

Поскольку затраты продолжают снижаться, а свойства материалов улучшаться, роль 3D-печати в сфере здравоохранения, несомненно, будет становится все более значимой.

Те же высокие финансовые барьеры, которые наблюдаются в протезировании, характерны и для такой области, как ортезы и стельки. Как и многие другие медицинские устройства, предназначенные для конкретного пациента, ортезы с индивидуальными параметрами часто недоступны из-за их высокой стоимости, и на их изготовление уходят недели или месяцы. 3D-печать решает эту проблему.

Как и многие другие медицинские устройства, предназначенные для конкретного пациента, ортезы с индивидуальными параметрами часто недоступны из-за их высокой стоимости, и на их изготовление уходят недели или месяцы. 3D-печать решает эту проблему.

Подтверждением является пример Матея и его сына Ника. Ник родился в 2011 году. Осложнения во время преждевременных родов привели к тому, что у него развился церебральный паралич, патология, которой страдают почти двадцать миллионов человек во всем мире. Матей был восхищен тем, насколько решительно его сын стремился преодолеть ограничения, накладываемые его заболеванием, но он столкнулся с выбором между стандартным, готовым ортезом, который был бы неудобным для его сына, или дорогим нестандартным решением, изготовление и доставка которого заняла бы недели или месяцы, и из которого бы ребенок быстро вырос.

Он решил взять дело в свои руки и стал искать новые способы достижения своей цели. Благодаря возможностям, предоставляемым цифровыми технологиями, в частности 3D-сканированием и 3D-печатью, Матей и физиотерапевты Ника путем экспериментов смогли разработать совершенно новый инновационный рабочий процесс изготовления ортезов на голеностопный сустав.

В результате полученный 3D-печатью ортез с индивидуальными параметрами, обеспечивающий необходимые поддержку, комфорт и коррекцию движений, помог Нику сделать свои первые самостоятельные шаги. Это нестандартное ортопедическое устройство воспроизводило функциональные возможности ортопедических изделий самого высокого класса, при этом стоило в разы меньше и не требовало каких-либо дополнительных настроек.

Профессионалы по всему миру используют 3D-печать как новый метод изготовления стелек и ортезов с учетом индивидуальных особенностей пациентов и клиентов, а также ряда других физиотерапевтических инструментов. В прошлом прохождение курса физиотерапии с использованием индивидуальных физиотерапевтических инструментов несло в себе множество сложностей. Частой была ситуация, когда пациентам приходилось долго ожидать готового изделия, которое при этом не обеспечивало должного комфорта. 3D-печать шаг за шагом меняет этот статус-кво. Данные подтверждают, что стельки и ортезы, напечатанные на 3D-принтере, предлагают более точную посадку и ведут к лучшим терапевтическим результатам, что означает больший комфорт и пользу для пациентов.

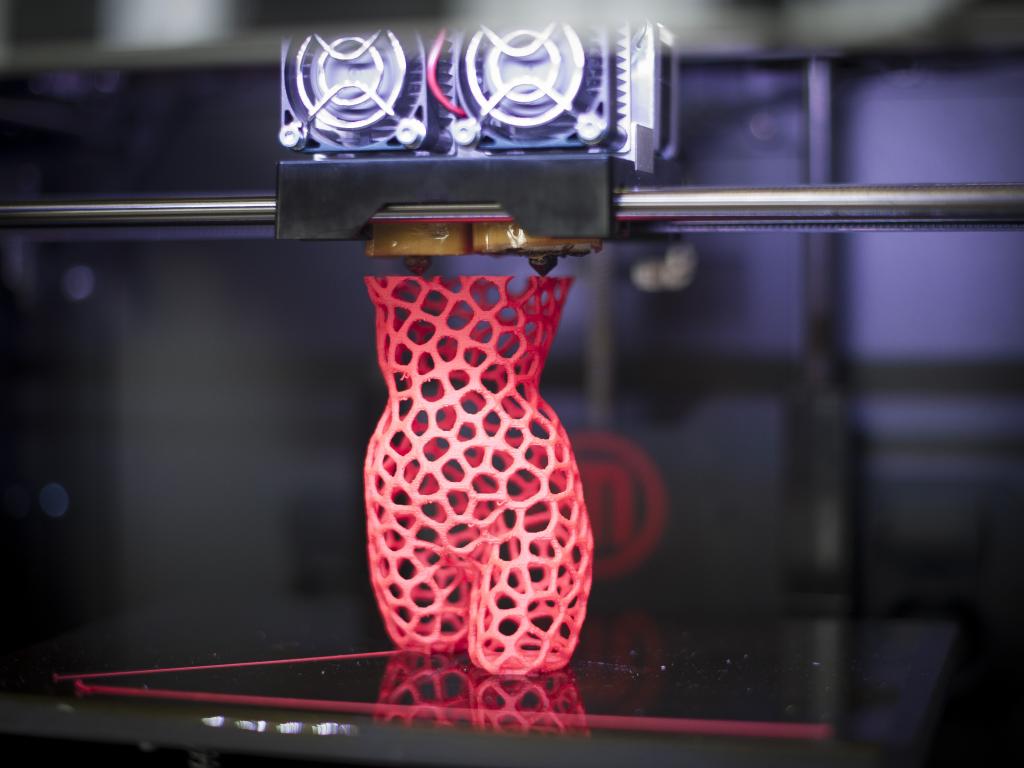

Обычными способами лечения пациентов с серьезными поражениями органов в настоящее время являются аутотрансплантаты, трансплантация ткани из одной области тела в другую или трансплантация донорского органа. Исследователи в области биопечати и тканевой инженерии надеются вскоре расширить этот список, дополнив его созданием тканей, кровеносных сосудов и органов по требованию.

3D-биопринтинг — это процесс аддитивного производства, при которым на основе материалов, известных как биочернила (комбинация живых клеток и совместимой основы), создаются тканеподобные структуры, которые можно использовать в медицине. Тканевая инженерия объединяет в себе новые технологии, среди которых и биопринтинг, которые позволяют выращивать замещающие ткани и органы в в лабораторных условиях для использования их при лечении травм и заболеваний.

С помощью высокоточной 3D-печати такие исследователи, как доктор Сэм Пашне-Тала из Шеффилдского университета, открывают для тканевой инженерии новые возможности.

Чтобы направить рост клеток для формирования необходимой ткани, доктор Пашне-Тала выращивает живые клетки на лабораторном каркасе, который предоставляет собой шаблон необходимой формы, размера и геометрии. Например, для создания кровеносного сосуда для пациента с сердечно-сосудистым заболеванием необходима трубчатая структура. Клетки будут размножаться и покрывать каркас, принимая его форму. Затем каркас постепенно разрушается, а живые клетки приобретают форму целевой ткани, которая культивируется в биореакторе — камере, которая содержит выращиваемую ткань и может воспроизводить внутреннюю среду организма, чтобы выращиваемая ткань приобрела механические и биологические характеристики органической ткани.

Полученная 3D-печатью камера биореактора с тканеинженерной миниатюрой аорты внутри. Ткань культивируется в биореакторе для приобретения механических и биологических характеристик органической ткани.

Полученная 3D-печатью камера биореактора с тканеинженерной миниатюрой аорты внутри. Ткань культивируется в биореакторе для приобретения механических и биологических характеристик органической ткани.

Ткань культивируется в биореакторе для приобретения механических и биологических характеристик органической ткани.

Это позволит ученым создавать конструкции сосудистых трансплантатов для конкретного пациента, расширять возможности хирургической помощи и предоставлять уникальную платформу для тестирования новых сосудистых медицинских устройств, предназначенных для людей, страдающих сердечно-сосудистыми заболеваниями, которые в настоящее время являются основной причиной смерти во всем мире. Конечной же целью является создание кровеносных сосудов, которые готовы для имплантации пациентам. Так как в тканевой инженерии используются клетки, взятые у пациента, нуждающегося в лечении, это исключает возможность отторжения со стороны иммунной системы, что является основной проблемой современной трансплантологии.

3D-печать доказала свою способность разрешать проблемы, существующие при производстве синтетических кровеносных сосудов, в частности, трудности воссоздания требуемой точности формы, размеров и геометрии сосуда. Способность печатных решений четко отражать специфические особенности пациентов стало шагом вперед.

Способность печатных решений четко отражать специфические особенности пациентов стало шагом вперед.

По словам доктора Пашне-Тала: «[Создание кровеносных сосудов с помощью 3D-печати] дает возможность расширить возможности хирургической помощи и даже создавать конструкции кровеносных сосудов определенного пациента. Без существования высокоточной доступной 3D-печати создание таких форм было бы невозможным».

Мы являемся свидетелями значительных достижений в области разработки биологических материалов, которые можно использовать в 3D-принтерах. Ученые разрабатывают новые гидрогелевые материалы , имеющие такую же консистенцию, что и ткани органов, присутствующих в мозге и легких человека, которые могут использоваться в ряде процессов 3D-печати. Ученые надеются, что им удастся имплантировать их в орган в качестве «каркаса» для роста клеток.

Несмотря на то, что биопечать полностью функциональных внутренних органов, таких как сердце, почки и печень, все еще выглядит футуристично, гибридная 3D-печать с очень высокой скоростью открывает все новые и новые горизонты.

Ожидается, что рано или поздно создание биологической материи на лабораторных принтерах приведет к получению технологии генерации новых, полностью функциональных полученных 3D-печатью органов. В апреле 2019 года ученые Тель-Авивского университета, используя биологические ткани пациента, напечатали на 3D-принтере первое сердце. Крошечная копия была создана с использованием собственных биологических тканей пациента, что позволило добиться полного соответствия иммунологическому, клеточному, биохимическому и анатомическому профилю пациента.

«На данном этапе напечатанное нами сердце маленькое, размером с сердце кролика, но для человеческих сердец нормального размера требуется та же технология», — говорит профессор Тал Двир.

Первое полученное 3D-биопечатью сердце, созданное в Тель-Авивского университете.

Отличающиеся точностью и ценовой доступностью процессы 3D-печати, в частности настольная стереолитография, демократизируют доступ к технологии, что дает возможность медицинским работникам разрабатывать новые клинические решения и в короткие сроки изготавливать медицинские изделия с индивидуальными характеристиками, а врачам по всему миру — предлагать новые виды терапии.

По мере совершенствования технологий и материалов 3D-печати, она продолжит расширять индивидуальный подход к лечению и поставлять высокоэффективные медицинские устройства.

Узнать больше о применении 3D-печати в сфере здравоохранения

Область применения 3д принтера

Содержание

- Область применения 3D принтеров

- Искусство

- Промышленность

- Медицина

- 3D принтер и собственный бизнес

- Бизнес объемной печати в домашних условиях

- Нестандартные вещи, которые были изготовлены при помощи устройства объемной печати

Многие производители принтеров не догадывались, что появление 3d печати кардинально изменит возможности рекламы и современного рынка. Ведь технологии были относительно примитивными, аппараты невозможно было доставить в широкие массы потребителей.

А потом изменился подход к работе, и некоторые изобретатели довели 3d принтер до реализации в магазинах техники. Сначала клиенты не догадывались о преимуществах до тех пор, пока не попробовали распечатать рекламные плакаты из пластика и афиши мероприятий.

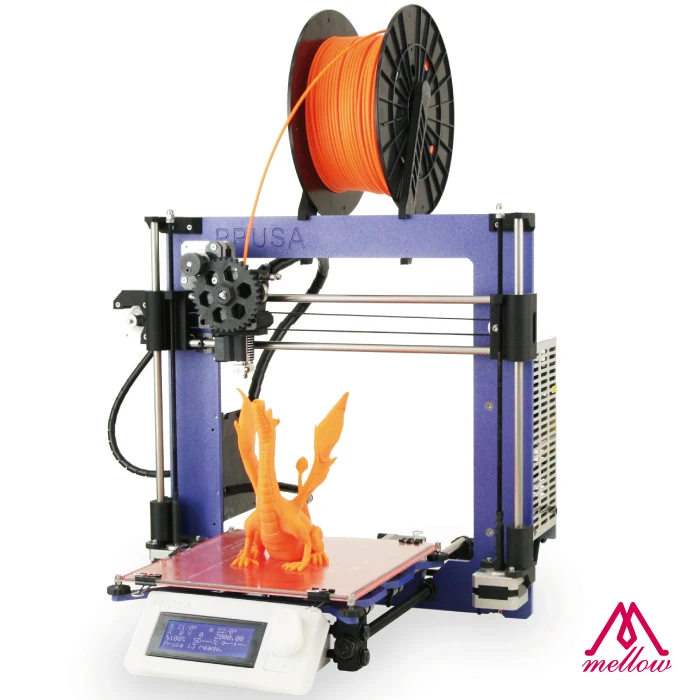

Область применения 3D принтеров

Сферы использования уникальной печати разнообразны:

- Архитектура;

- Литейное производство;

- Дизайн;

- Научные исследования;

- Машиностроение;

- Образование;

- Рынок товаров массового потребления;

- Ювелирная сфера;

- Стоматология;

- Бизнес;

- Медицина;

- Производство электроники.

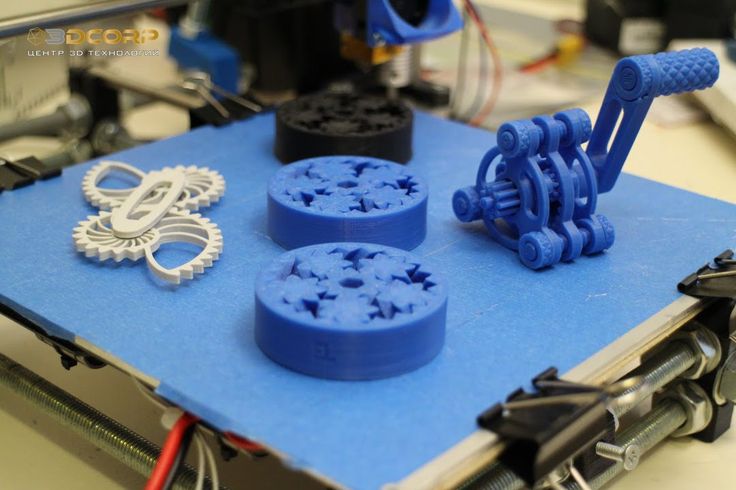

3D технологии прочно обосновались в массовом рынке пластиковых изделий, детских игрушек и научно-исследовательских институтах. Поэтому у клиентов развитого бизнеса открылись новые возможности во всех сферах человеческой деятельности. Трехмерная модель проекта или будущего товара распечатывается на специальном принтере как полноценный материальный объект.

Работники задают определенные параметры и размеры будущего изделия, и дальше товар распечатывается из любого материала. Однако чаще всего используют легкий пластик для удобства клиента. А вес игрушки или нового оборудования уменьшается за счет легкости элементов обработки.

Моделирование сложных приборов и проектов позволяет покупателям правильно оценивать эффективность многогранных возможностей новой технологии печати. А снижение цены делает 3D принтеры более доступными для массового потребления. Ведь конкурировать на разношерстном рынке действительно сложно. Особенно при высокой конкуренции и многофункциональности техники.

Активная эксплуатация принтеров наблюдается в машиностроении и прототипировании. Всем клиентам известны будущие проекты новых гаджетов и электрических приборов. Однако до выпуска изделия требуется провести множество проверок, испытаний и рекламных презентаций товара. А для этого нужны миниатюрные модели продукции за рекордно быстрые сроки. 3D печать в данном случае способна заменить литье и механическую обработку, а точнее несколько месяцев тяжелой работы для людей.

Ускорение процессов выпуска помогает развитию экономики и промышленного производства товаров медицины, науки и машиностроения. Экономность относительно ресурсов и драгоценного времени поражает клиентов, и способствует увеличению инноваций на рынке. Конструкторские разработки стали действительно востребованы благодаря развитию исследований и медицины. Многообразие применения данной печати зашкаливает по сравнению с обычными электронными устройствами. Проектирование применяется даже в стоматологии и медицине, а больше всего в архитектуре и дизайне.

Конструкторские разработки стали действительно востребованы благодаря развитию исследований и медицины. Многообразие применения данной печати зашкаливает по сравнению с обычными электронными устройствами. Проектирование применяется даже в стоматологии и медицине, а больше всего в архитектуре и дизайне.

Искусство

Создание произведений искусства начинается с набросков или чертежей, макетов или рисунков. И в серьезной работе необходимо применять новые технологии. Прекрасной возможностью становится использование 3d принтера профессиональными художниками, дизайнерами и архитекторами.

Для каких целей нужно печатное устройство:

- Создание цельной структуры нового здания;

- Сотворение мелких деталей для огромной скульптуры;

- Реализация механической игрушки;

- Оформление интерьера и организация пространства в помещении;

- Проектирование дизайна мебели и комнат;

- Моделирование макетов для творческих проектов;

- Создание линейки модных аксессуаров;

- Материализация технических творений.

Трудолюбие скульпторов раньше доходило до невозможных пределов. Ведь каждый элемент будущей скульптуры приходилось делать собственноручно. А этот процесс нельзя назвать легким и быстрым делом. Поэтому творческие люди создавали произведения творчества слишком долго, и на каждый компонент уходило много времени и сил. А теперь с появлением удобств и специальных принтеров деятельность приняла быстрые обороты.

Литье и кропотливая работа в мастерской остаются позади, за художниками светлое будущее. В основном лучше всего использовать 3D технологии для сотворения сложных композиций. Для этого в первую очередь необходимо проявить фантазию и воображение, терпимость к модным тенденциям и внимательность при работе с электрическим прибором.

Для каких профессионалов искусства принтер действительно пригодится:

- Инженеров;

- Реквизиторов;

- Архитекторов;

- Скульпторов;

- Дизайнеров;

- Организаторов мероприятий;

- Артистов;

- Художников;

- Специалистов по рекламе;

- Продюсеров;

- Режиссеров;

- Художников по костюмам;

- Модельеров;

- Имиджмейкеров;

- Менеджеров.

Промышленность

Работа инженеров и конструкторов значительно упрощается за счет новых гаджетов. Приборы ускоряют промышленное производство многократно, и человеку становится гораздо приятнее заниматься любимым делом. Одна кнопка экономит время жизни работника, у которого и без мелких деталей много полезных обязанностей. Минусы моделирования видны на начальном этапе, и у специалистов появляется возможность вовремя исправить допущенные ошибки.

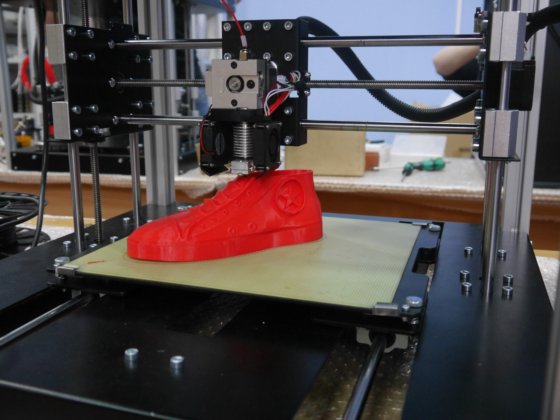

Что можно напечатать на 3d принтере:

- Макеты мебели, автомобилей и холодильников;

- Модели уникальной обуви для показа моды;

- Необычную посуду в современном стиле;

- Детские игрушки маленьких размеров;

- Конструкторы и детали изделий;

- Декор специально для домашнего оформления;

- Сборную мебель для детей и подростков;

- Инструменты для научных исследований;

- Эксклюзивные статуэтки драконов и чудесных зверей;

- Посуду и аксессуары кухонной утвари;

- Героев и животных из мультфильмов;

- Пуговицы, обручи, заклепки и другие детали;

- Прототипы будущих изделий на рынке;

- Модели из лития;

- Корпусы электрических устройств и детали механической обработки;

- Концептуальные образцы машин и техники.

Медицина

Исследовательские центры и клиники оснащаются современным оборудованием. И полезно приобретение 3 д принтера с целью разработки протезов или отдельных заменителей зубов. Данные устройства удобны для стоматологов, ведь лучше избавиться от долгих часов ручной работы над созданием коронок, протезов и медицинских товаров последующей реализации. Клиенты наслаждаются комфортом и удобством обновленного сервиса стоматологии.

И этому способствуют новые технологии печати реальных деталей медицинской области. Достаточно пройти через сканер ротовой полости, и протезы изготавливаются автоматически. Визиты к врачам значительно сокращаются, и принтеры работают исправно долгое время. А когда техника ломается, то можно приобрести новый электрический прибор.

Методы изготовления гипсовых моделей и уникальных протезов с помощью технологий стали более совершенными. И теперь вероятность неточности и кривого зуба ничтожно мала, ведь машина анализирует информацию со сканера сразу с нескольких сторон. Печатать на 3d оказывается полезным занятием, которое спасает жизни многих людей от плачевных последствий ошибок врачей. И большинство клиентов высоко ценят новое оборудование в сфере медицинской деятельности.

Печатать на 3d оказывается полезным занятием, которое спасает жизни многих людей от плачевных последствий ошибок врачей. И большинство клиентов высоко ценят новое оборудование в сфере медицинской деятельности.

Что можно сделать на 3д принтере:

- Протезы;

- Коронки;

- Слепки;

- Снимки со сканера;

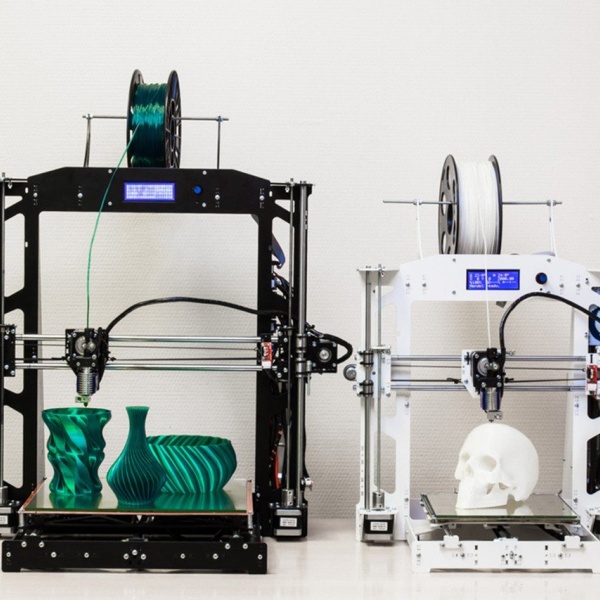

- Макет черепа;

- Челюсть;

- Гипсовые детали;

- Ортодонтические инструменты;

- Цельные зубы.

Благодаря печатным машинам эксперты создают готовую продукцию без потери времени. Весь процесс происходит в автоматическом режиме, и без сомнений приводит к положительным результатам.

3D принтер и собственный бизнес

Доход можно получить за счет крупных компаний или индивидуальных заказов средних потребителей. Каждый предприниматель, у которого имеется в наличии 3d технология, стремится заработать и получить соответствующие дивиденды.

Каждый предприниматель, у которого имеется в наличии 3d технология, стремится заработать и получить соответствующие дивиденды.

Какие этапы реализации бизнеса срабатывают с помощью принтеров:

- Дилерство в компаниях-гигантах.

- Продажа машин на рынке и в магазинах техники.

- Создание центра 3D услуг.

- Распространение рекламы нового предприятия, и обеспечение работой образованных специалистов. Фото и видео на канале в социальных сетях.

- Поиск потенциальных клиентов для постоянной прибыли.

- Реклама в новом формате с привлечением творческого менеджера.

- Покупка и установка необходимого оборудования.

- Реализация идеи и открытие собственного магазина.

- Доступ сканирования и печати в 3D формате.

- Бухгалтерский учет доходов и расходов.

- Расширение центра услуг, и открытие торговых точек по всему городу.

Внимание! Бизнес с применением 3d принтеров требует вложений и времени.

Поэтому нужно заранее продумать масштабы работы, позаботиться об аренде и рекламе нового центра услуг и договориться с заказчиками.

Бизнес объемной печати в домашних условиях

Революционное устройство печати многократно увеличивает возможности для самореализации людей искусства. Многие дизайнеры и художники способны реализоваться за счет создания 3-хмерных картинок на компьютере. А если у владельца имеется домашний3d принтер, то можно легко начать зарабатывать и получать значительную прибыль от интересного занятия. Современное моделирование поражает зрителей, творчество становится способом реализации бизнес-проектов.

Обратите внимание! В домашних условиях объемная печать востребована больше всего, ведь поблизости не у каждого есть такой принтер. Поэтому стоит открыть группу в социальной сети, и продавать изображения с готовыми товарами соседям или горожанам.

Что можно сделать на 3д принтере:

- Эскизы оружия и предметов для компьютерных игр;

- Фигурки героев из видеоигр;

- Детские машины и детали для конструктора;

- Множество безделушек;

- Объектив для фотоаппарата;

- Роботы и механические компоненты:

- Мебель и игрушки;

- Автомобили;

- Фонтаны и образцы зданий;

- Одежду и обувь;

- Аксессуары;

- Предметы быта, включая ложки и вилки.

- Посуду;

- Люстры.

Нестандартные вещи, которые были изготовлены при помощи устройства объемной печати

Клиенты требуют улучшения технологий и расширения ассортимента доступных товаров. Поэтому модели принтеров приходится совершенствовать с каждым сезоном, и добавлять дополнительные функции в производство. Печать на 3d позволяет изготовить самые разнообразные предметы интерьера. Возможности безграничны в плане выбора материалов и формы изделия из стали.

Удивительные вещи или что можно напечатать на 3D принтере:

- Копия человека в уменьшенном размере.

- Лунное кольцо.

- Браслет с пчелиными сотами.

- Огненный единорог и ледяной дракон по мотивам фантастических историй.

- Напечатанная гитара в 3D формате.

- Фигурки из рисунков.

- Протезы для раненых животных.

- Чехлы для гаджетов.

- Необычная посуда.

- Искусственные руки и ноги для больных детей.

- Модели внутренних органов и частей тела.

- Золотые и платиновые украшения.

- Железная одежда и обувь.

- Стальные доспехи для косплеев и сражений.

- Мини палатка из нейлона.

- Части оружия.

- Пластиковый зародыш.

- Винтажные фигуры диких зверей и растений.

- Дом напечатанный на 3d принтере.

- Сложные комбинации и скульптуры.

- Элементы декорирования комнаты.

- Подарки в виде статуэток, декоративные вазы.

Покупатели могут выбрать сувенир практически любых параметров. И в этом заключается преимущество инновационной технологии воплощения фантазий в действительности. Украшения из золота, детали из пластика, прототипы частей тела, фигурки героев из видеоигр и сериалов – выбор достаточно разнообразен для реализации желаний.

Постепенно предприниматели заполняют нишу услуг 3D печати, и конкуренция растет соразмерно с новшествами техники. В ближайшее время данное устройство будет работать повсеместно, и пользователи оценят прибыльную технологию. Этот прибор станет заменой обычному принтеру, и кропотливый труд с многочисленными ошибками останется позади.

Этот прибор станет заменой обычному принтеру, и кропотливый труд с многочисленными ошибками останется позади.

3d принтер по дереву будет полезен для мебельщиков и архитекторов. А в особенности для любителей творить деревянные игрушки для детей, миниатюрные корабли и диких животных. Чтобы разбираться в сложной технике, необходимо тщательно изучить инструкцию по эксплуатации. А потом освоить несколько кнопок, и определиться с подходящими материалами.

Современные варианты принтера работают с золотом, платиной, пластиком, сталью, нейлоном, титаном и алюминием. Стоимость одного товара зависит в первую очередь от средств и компонентов при изготовлении востребованных элементов. Поэтому торговля услугами требует внимательности и усидчивости со стороны предпринимателей. Ведь ради нового бизнеса нужно уделять не только время, деньги и умственные силы. Помимо этого необходимо продумать этапы построения системы торговли и поиска постоянных клиентов.

youtube.com/embed/DVVc-yU7B6I?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Как 3D-печать меняет мир / Хабр

Новая эпоха технической революции

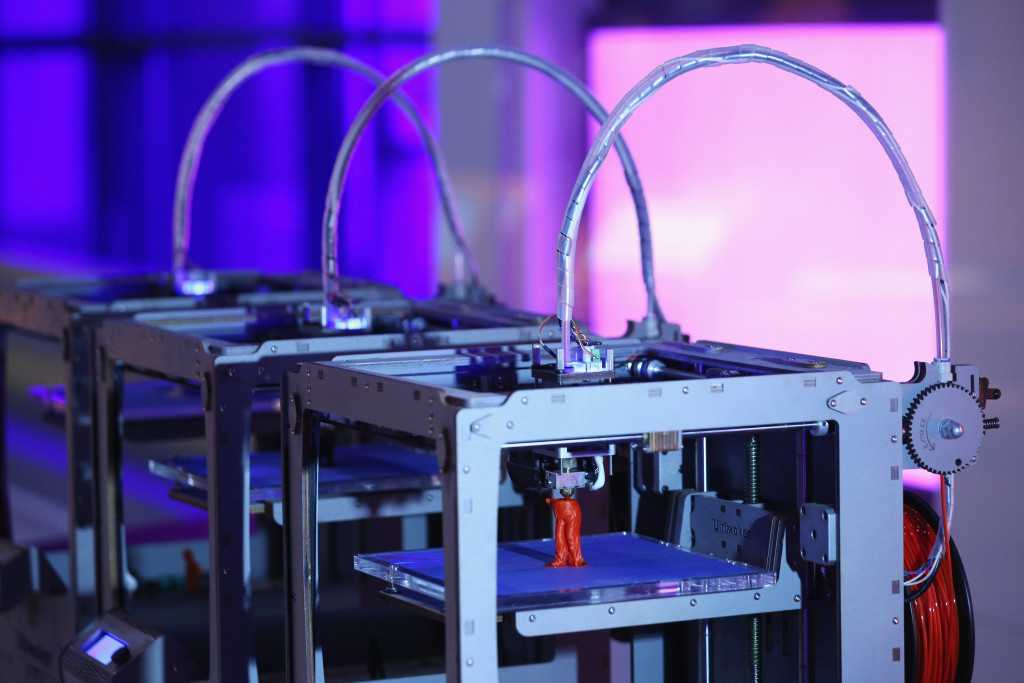

С каждым годом 3D-печать становится всё более массовой. По данным исследовательской группы CONTEXT, в 2015 году был отгружен 500-тысячный 3D-принтер, а к 2017 году продано около миллиона устройств. 3D-печать уже внедряется в качестве производственной технологии. Например, в 2016 году компания General Electric стала продавать авиационные двигатели с топливными форсунками, напечатанными на 3D-принтере. Ракеты Атлас-5 с деталями, напечатанными той же технологией, запустили в космос. Бренды Under Armour и New Balance пустили в продажу небольшие партии спортивной обуви, частично напечатанной на 3D-принтере, а компания Organovo запустила коммерческую биопечать тканей почек человека.

Пока что, это только фундамент. За всю историю человечества было множество технологических революций, каждая из которых проходила через три фазы. Первой идёт «концептуализация», когда формируются видения и идеи, которые определяют дальнейший путь. Затем «реализация», в течение которой кажущиеся ранее невозможными замыслы начинают частично реализовываться. И третья фаза — «массовая коммерциализация», когда предприятия осваивают производство и применение новой технологии.

И на какой же фазе находится 3D-печать? Применение 3D-принтера для превращения цифрового файла в физический объект уже получило широкое распространение. Например, в таких областях как инженерия, право, экономика, бизнес, география и искусство. Уже ведутся споры о последствиях обмена цифровыми объектами через интернет, чтобы тут же распечатать их на принтере (допустим огнестрельное оружие). Очевидно, что мы ещё далеки от того дня, когда персональные 3D-принтеры положат конец капитализму, передав производство в руки большинства. Тем не менее, не остаётся сомнений в том, что революция в области 3D-печати добралась до второй фазы — реализации.

Тем не менее, не остаётся сомнений в том, что революция в области 3D-печати добралась до второй фазы — реализации.

К сему моменту изобретено достаточно методов изготовления твёрдых объектов путём печати их множеством тонких последовательных слоев. На самом деле, наиболее распространённые технологии 3D-печати существуют уже несколько десятилетий.

Хотя технология продолжает развиваться, предположу, что до последней революционной фазы — массовой коммерциализации — остаётся около десяти лет. Пионеры 3D-печати уже используют её для изготовления самых разных вещей. Тем не менее, этот рынок по-прежнему остаётся нишевым и ограничен в коммерческом применении. В частности, это компании где занимаются мелкосерийным, штучным производством или товаров, которые невозможно изготовить традиционными методами.

Несмотря на вышеупомянутое, мы должны помнить, что десять лет назад ни один промышленный сектор не сообщал о продаже продуктов, полностью или частично изготовленных с помощью 3D-принтера. Поэтому происходящее сейчас — впечатляет. По мере развития методов 3D-печати и появления новых, а также того, как старые процессы становятся быстрее и дешевле, стоит ожидать, что 3D-печать приблизиться к фазе массовой коммерциализации в конце 2020-х или начале 2030-х годов. Новаторы этой области планируют воспользоваться преимуществами технологии задолго до этого.

Поэтому происходящее сейчас — впечатляет. По мере развития методов 3D-печати и появления новых, а также того, как старые процессы становятся быстрее и дешевле, стоит ожидать, что 3D-печать приблизиться к фазе массовой коммерциализации в конце 2020-х или начале 2030-х годов. Новаторы этой области планируют воспользоваться преимуществами технологии задолго до этого.

Технология 3D-печати

И как же устроена 3D-печать? В значительной степени, она является эволюцией 2D-печати, уже используемой повсеместно в офисах и домах.

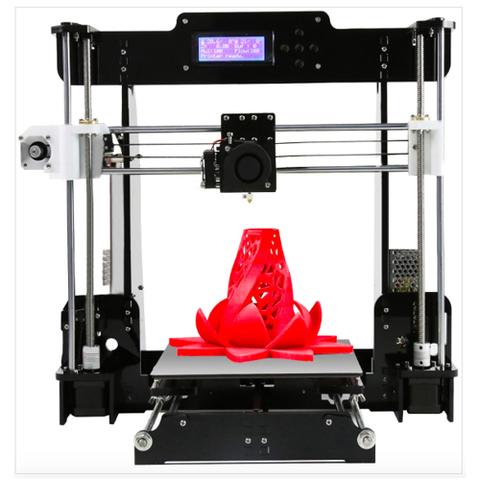

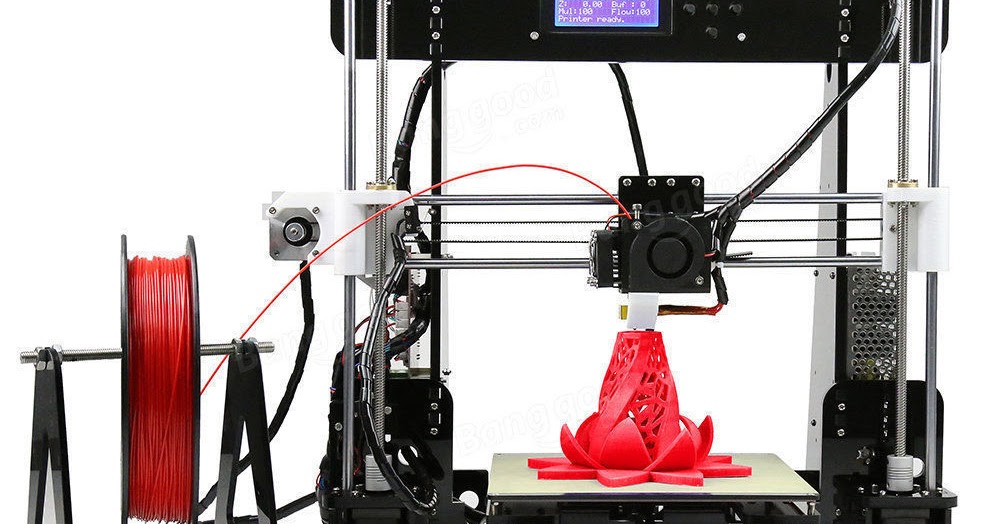

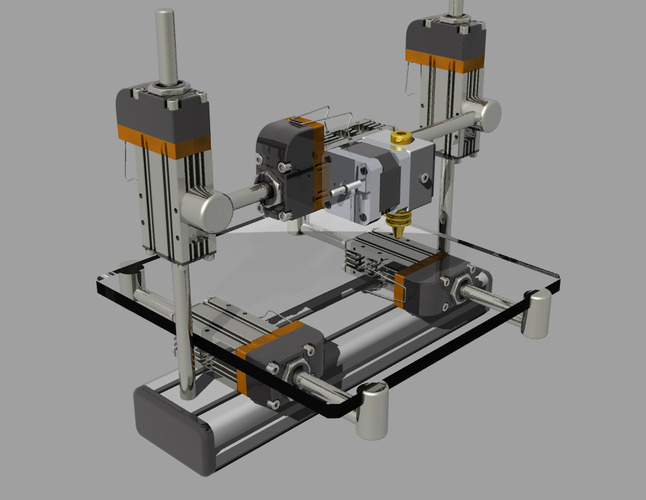

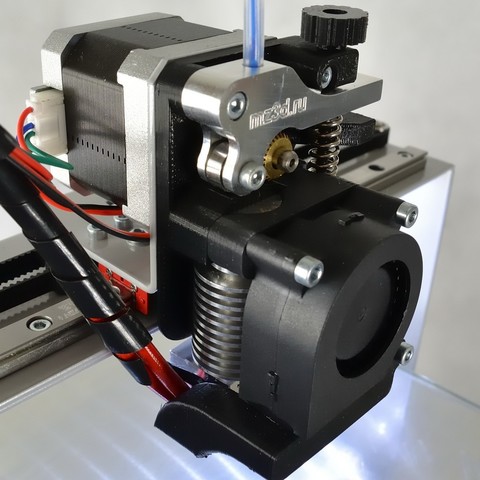

Большинство из нас знакомы со струйными или лазерными принтерами, которые позволяют печатать документы или фотографии. Они создают их, управляя нанесением чернил или тонера на поверхность листа бумаги. Подобным образом и 3D-принтеры производят объекты, контролируя размещение и адгезию последовательных слоёв «строительного материала» в трёхмерном пространстве. По этой причине 3D-печать также известна, как «аддитивное производство слоёв» (ALM — Additive Layer Manufacturing) или «аддитивное производство» (АП или AM — Additive Manufacturing).

Чтобы напечатать объект на таком принтере, потребуется цифровая модель на компьютере. Её можно создать с помощью приложения для автоматизированного проектирования (САПР) или другого ПО под трёхмерное моделирование. Также, цифровая модель может быть захвачена путём сканирования реального объекта 3D-сканером и обработкой с помощью CAD или других программ.

Затем модель необходимо пропустить через ещё одну программу «для нарезки», которая разделит цифровой объект на множество слоёв поперечного сечения — обычно толщиной около 0,1 мм. Эти цифровые ленты отправляются на 3D-принтер, который изготавливает их одну поверх другой, пока не будет сформирован реальный предмет.

3D-модель в Cura — популярной программе для нарезки с открытым исходным кодом

Та же модель, которую печатает настольный 3D-принтер Ultimaker

Готовая игрушка

То, как 3D-принтер вырисовывает объект по одному слою за раз, зависит от технологии, на которой он построен. Существует множество методов 3D-печати и их можно разделить на 4 категории.

Существует множество методов 3D-печати и их можно разделить на 4 категории.

- К первой категории относятся принтеры, которые создают объекты путём экструзии расплавленного полужидкого материала из сопла печатающей головки. Чаще всего это термопластик, который быстро затвердевает, покинув печатающую головку. Другие 3D-принтеры, основанные на экструзии, производят объекты, выводя расплавленный металл или шоколадную глазурь (для печати кулинарных творений). Есть также принтеры, которые используют бетон, керамическую пасту или глину.

- Вторая категория 3D-принтеров создаёт слои объектов путём выборочного затвердевания жидкой смолы, известной как «фотополимер», застывающий при воздействии лазера или другого источника света. Некоторые из таких машин создают слои объектов внутри резервуара с жидкостью. А другие выпускают слой смолы из печатающей головки, и используют ультрафиолет, чтобы закрепить его перед нанесением следующего слоя.

- Третья и самая распространённая категория оборудования создаёт слои, выборочно склеивая гранулы очень тонкого порошка. Такое «связывание гранулированных материалов» достигается путём нанесения клея на слои порошка или плавлением гранул лазером или другим источником тепла. Существует множество видов порошковой адгезии на основе различных материалов. К ним относятся нейлон, воск, бронза, нержавеющая сталь, кобальт-хром и титан.

- Последняя категория 3D-принтеров построена на ламинировании. Последовательные слои вырезанной бумаги, металла или пластика склеиваются, образуя твёрдый объект.

Если в качестве строительного материала используются листы бумаги — они разрезаются лезвием или лазером, затем склеиваются. На них можно распылять краску в процессе печати для создания недорогих полноцветных трёхмерных объектов.

Если в качестве строительного материала используются листы бумаги — они разрезаются лезвием или лазером, затем склеиваются. На них можно распылять краску в процессе печати для создания недорогих полноцветных трёхмерных объектов.

Рынок и применение

3D-печать используется для создания прототипов, изготовления пресс-форм, прямого цифрового и индивидуального производств. Поставщики оборудования, программного обеспечения и материалов для 3D-печати уже обслуживают потребности различных секторов рынка. И сейчас мы рассмотрим эти области применения, чтобы понять за счёт чего развивается технология трёхмерной печати.

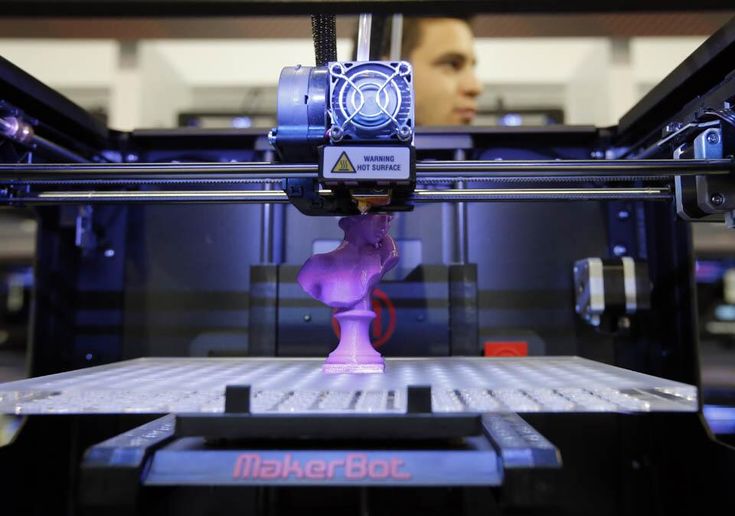

Быстрое прототипирование

Чаще всего 3D-принтеры применяются для быстрого прототипирования (RP — Rapid Prototyping). К этому относятся концепты и функциональные прототипы. Концепты представляют собой простые, нефункциональные «черновики» дизайна продукта (например, бутылка без съёмной крышки) и предназначены для того, чтобы художники могли воссоздать свои идеи в физическом формате. Функциональные прототипы напротив — более сложны и позволяют оценить форму, соответствие и функции каждой части продукта перед тем, как пустить его в производство.

Функциональные прототипы напротив — более сложны и позволяют оценить форму, соответствие и функции каждой части продукта перед тем, как пустить его в производство.

Функциональные прототипы и концепты создавались ещё до появления 3D-принтеров с использованием трудоёмких методов и инструментов. Поэтому на их производство нередко уходят много дней, недель или даже месяцев, а стоимость составляет тысячи или десятки тысяч долларов. 3D-принтеры могут создавать концепты и функциональные прототипы за несколько дней или даже часов, и за небольшую часть от стоимости традиционными способами изготовления. К примерам из этой отрасли можно отнести концепты автомобилей для Формулы-1.

Помимо экономии времени и денег, печать прототипов позволяет выводить на рынок улучшенные продукты, поскольку дизайн обычно проходит через множество итераций. Например, производитель термосов Thermos использует 3D-принтеры компании Stratasys для изготовления прототипов за часы, а не дни, и за пятую часть стоимости производства от внешнего поставщика. Поскольку дизайнеры теперь могут «создавать столько прототипов, сколько потребуется», компания смогла доработать до совершенства такие характеристики продукта, как крепление крышки и удобство разливки.

Поскольку дизайнеры теперь могут «создавать столько прототипов, сколько потребуется», компания смогла доработать до совершенства такие характеристики продукта, как крепление крышки и удобство разливки.

Технология 3D-печати в цвете из различных материалов и металлов продолжает развиваться, поэтому ассортимент и качество продуктов, включая их компоненты, которые можно быстро прототипировать, продолжают увеличиваться. Так компания Nano Dimension продемонстрировала настольный 3D-принтер — DragonFly 2020, который может изготавливать функциональные прототипы печатных плат. Это оборудование использует струйную технологию для вывода высокопроводящих «наночернил» и может производить многослойные платы, включая все соединения между слоями. В то время, когда многие компании ждут дни или недели, чтобы получить прототип платы от внешнего поставщика, аппарат напечатает её за считанные часы.

Пресс-формы и другие инструменты производства

Помимо прототипов, 3D-принтеры используются для изготовления пресс-форм и других приспособлений для производственного оборудования. Пресс-форма нужна для того, чтобы отливать в ней металлы или пластмассы. Как и прототипы, пресс-формы традиционно изготавливались вручную. Поэтому применение 3D-принтеров поможет сэкономить время и деньги крупным производителям. Например, используя принтеры Fortus компании Stratasys, автомобильный гигант Volvo Trucks из Лиона во Франции сократил время, необходимое для изготовления некоторых комплектующих двигателей — с 36 дней до 2.

Пресс-форма нужна для того, чтобы отливать в ней металлы или пластмассы. Как и прототипы, пресс-формы традиционно изготавливались вручную. Поэтому применение 3D-принтеров поможет сэкономить время и деньги крупным производителям. Например, используя принтеры Fortus компании Stratasys, автомобильный гигант Volvo Trucks из Лиона во Франции сократил время, необходимое для изготовления некоторых комплектующих двигателей — с 36 дней до 2.

В августе 2016 года американская Oak Ridge National Laboratory напечатала на 3D-принтере инструмент для торцовки и сверления 5,34 x 1,34 x 0,46 м для компании Boeing. Он применяется при строительстве пассажирских самолётов, и был напечатан из армированного углеродным волокном пластика примерно за 30 часов. Раньше изготовление такой детали заняло бы три месяца. Как объяснил Лео Кристодулу из Boeing: «Инструменты аддитивного производства, такие как инструмент для триммирования крыла: сэкономят энергию, время, рабочую силу и производственные затраты. Также они являются частью нашей стратегии по применению технологии 3D-печати в производственных областях».

Также они являются частью нашей стратегии по применению технологии 3D-печати в производственных областях».

Ещё одно многообещающее применение — производство пресс-форм, используемых для литья металлов. 3D-принтеры способны изготавливать требуемые формы, а также любые дополнительные стержни, необходимые для размещения внутри них. Процесс осуществляется путём нанесения тонких слоёв формовочного песка, которые скрепляются связующим веществом. Полученные в результате 3D-распечатка формы отправляется в литейный цех, где в неё заливают расплавленный металл для получения готового изделия.

ExOne — одна из компаний, специализирующихся на производстве 3D-принтеров для аддитивного производства при помощи литейного песка. Как утверждает компания, с помощью 3D-печати форм и стержней из литейного песка производители могут не только сэкономить время и снизить затраты, но также повысить точность и отливать более сложные детали. Это связано с тем, что формам и стержням, напечатанным на 3D-принтере, не требуется постобработка, которая могла нанести им повреждения.

Сердечник, отлитый в форме, которая изготовлена на 3D-принтере ExOne

3D-принтеры также можно использовать для изготовления пресс-форм, которые нужны для литья пластмассовых деталей под давлением. Такие формы обычно стоят десятки тысяч долларов и традиционно изготавливаются из алюминия. Технически, 3D-принтер уже может изготавливать алюминиевые формы для литья под давлением с помощью металлического порошка. Но в настоящее время принтеры изготавливают такие формы из смолы при помощи фотополимеризации. Формы из пластмассы не такие износостойкие, как их алюминиевые аналоги. Но они дешевле, быстрее производятся и их можно использовать для изготовления до 200 пластиковых деталей, прежде чем потребуется замена.

Компания Bi-Link, базирующаяся в Блумингдейле штата Иллинойс, занимается 3D-печатью малотиражных пресс-форм для литья под давлением. Она изготавливает детали для производителей электроники и медицинского оборудования по всему миру. Принтер ProJet 3500 HD Max от 3D Systems создаёт форму за часы, вместо недель. Как отметил директор по исследованиям и разработкам Франк Зиберна: «Клиенты в восторге от этой услуги. Раньше приходилось ждать две-три недели, чтобы получить только инструменты, — не говоря уже о тестовых деталях. С помощью ProJet 3500 HD Max можно изготавливать для одного заказчика четыре различных конструкции в течение шести дней, отправив ему 10-12 деталей для каждой итерации за ночь».

Как отметил директор по исследованиям и разработкам Франк Зиберна: «Клиенты в восторге от этой услуги. Раньше приходилось ждать две-три недели, чтобы получить только инструменты, — не говоря уже о тестовых деталях. С помощью ProJet 3500 HD Max можно изготавливать для одного заказчика четыре различных конструкции в течение шести дней, отправив ему 10-12 деталей для каждой итерации за ночь».

Некоторые компании занимаются созданием машин, способных печатать объекты из воска (или его заменителей), чтобы создавать формы для литья по выплавляемым моделям. Восковой объект печатают на 3D-принтере, затем вокруг него формируют форму из такого материала, как гипс. После форма нагревается, в результате чего воск «выгорает» и стекает. Затем в форму заливают расплавленный металл или другой жидкий материал для создания готового изделия. Применение 3D-принтеров для создания восковых моделей довольно распространено в производстве ювелирных изделий и других отраслях, специализирующихся на сложных и дорогостоящих предметах. Как и пресс-формы для литья под давлением, восковые образцы являются расходным материалом, поскольку процесс создания готового изделия приводит к их разрушению.

Как и пресс-формы для литья под давлением, восковые образцы являются расходным материалом, поскольку процесс создания готового изделия приводит к их разрушению.

Прямое цифровое производство

На нескольких нишевых рынках, 3D-принтеры уже используются для производства готовых промышленных компонентов и даже потребительских товаров. Такая разработка именуется как «прямое цифровое производство» (DDM — Direct Digital Manufacturing) и приобретает всё большую популярность, например, в авиации. Airbus и Boeing устанавливают десятки тысяч компонентов своих самолётов, напечатанных на 3D-принтере.

К другим отраслям DDM относятся автомобилестроение, медицина, производство ювелирных изделий и обуви. Одним из ведущих пионеров считается Nike. По словам главного операционного директора Эрика Спранка, компания «сделала ряд открытий в области дизайна и производства с помощью 3D-печати, которые позволят создавать совершенно новую индивидуальную систему амортизации обуви». С этой целью Nike строит «Центр Создания Передовых Продуктов» (Advanced Product Creation Center) площадью около 11-ти тысяч квадратных метров для размещения 3D-печати и других технологий проектирования и производства.

С этой целью Nike строит «Центр Создания Передовых Продуктов» (Advanced Product Creation Center) площадью около 11-ти тысяч квадратных метров для размещения 3D-печати и других технологий проектирования и производства.

Вполне возможно, что в будущем с помощью 3D-принтера будет изготавливаться всё что угодно, включая даже человеческие органы. Наиболее заметно это в стоматологии: восковые модели, ортодонтические аппликации, примерки, хирургические шаблоны и модели виниров теперь печатаются на 3D-принтере.

Помимо создания неорганических протезов, существуют «биопринтеры», которые наращивают человеческую ткань, накладывая слой за слоем живые клетки. Такая технология может совершить революцию в области медицины, к примеру, убрав очереди в доноростве органов. Компания Organovo — пионер биопечати — уже продаёт распечатанные ткани печени и почек для использования при тестировании на наркотики.

В дополнение к биопечати тканей вне тела, биопечать на нём или внутри раны уже находится в стадии разработки. Она включает в себя печать слоёв культивированных клеток непосредственно на рану или даже внутри с использованием методов хирургии «замочной скважины». Когда такая технология станет достаточно продвинутой, пациенту просто потребуется ввести инструмент в рану, который удалит повреждённые клетки и заменит их новыми. Эти инструменты смогут даже залечить рану, образовавшуюся при их введении.

Она включает в себя печать слоёв культивированных клеток непосредственно на рану или даже внутри с использованием методов хирургии «замочной скважины». Когда такая технология станет достаточно продвинутой, пациенту просто потребуется ввести инструмент в рану, который удалит повреждённые клетки и заменит их новыми. Эти инструменты смогут даже залечить рану, образовавшуюся при их введении.

Индивидуальное производство

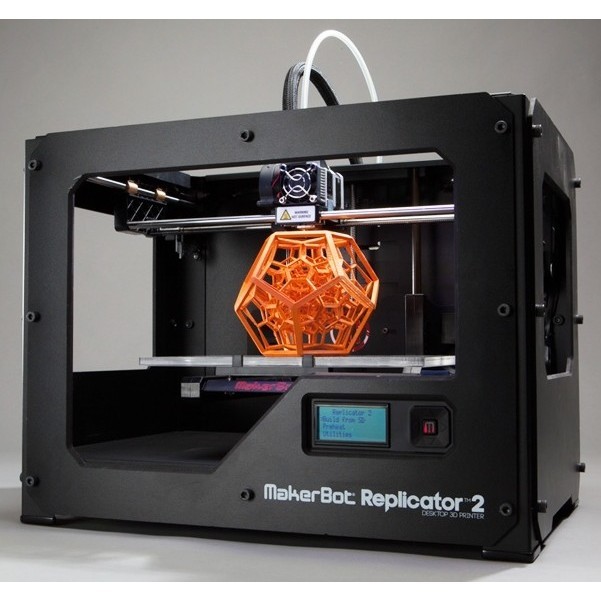

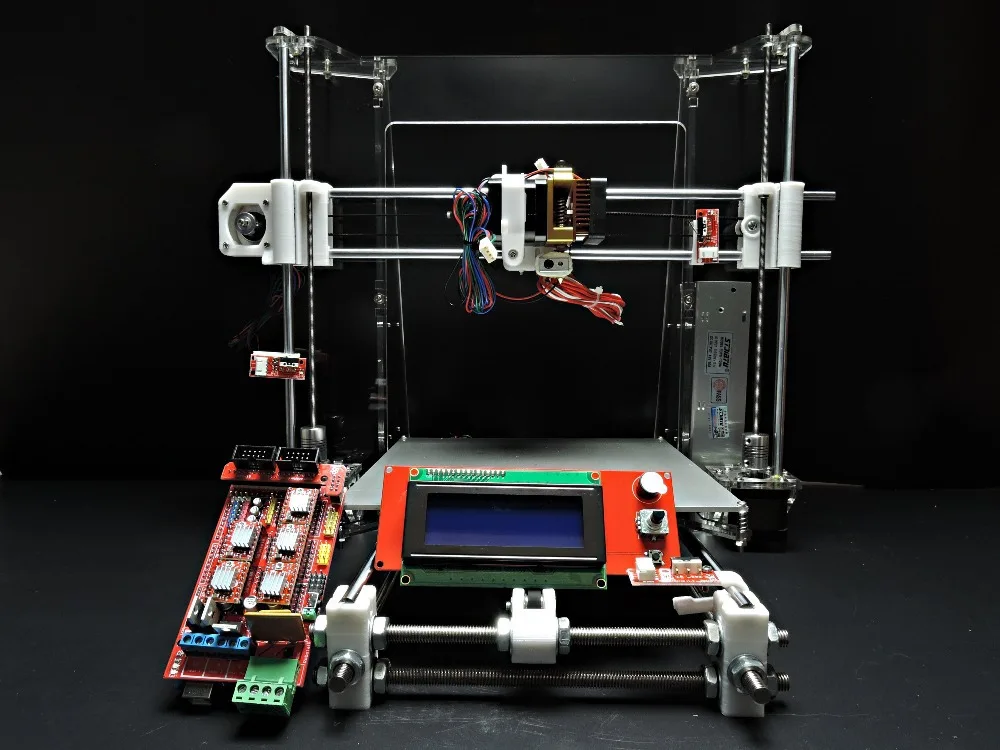

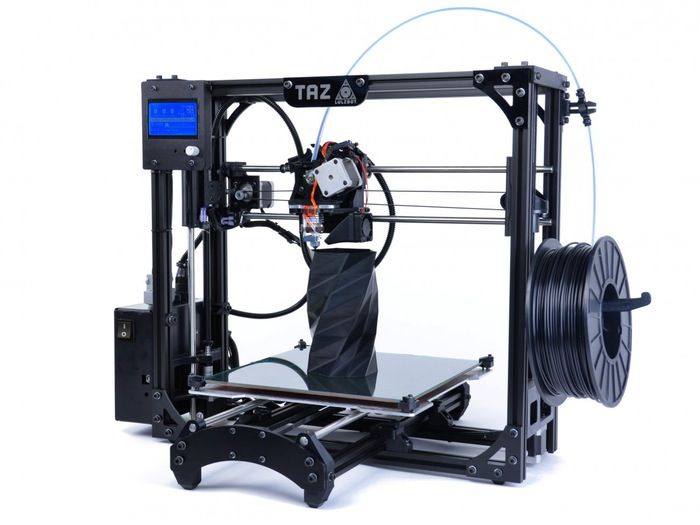

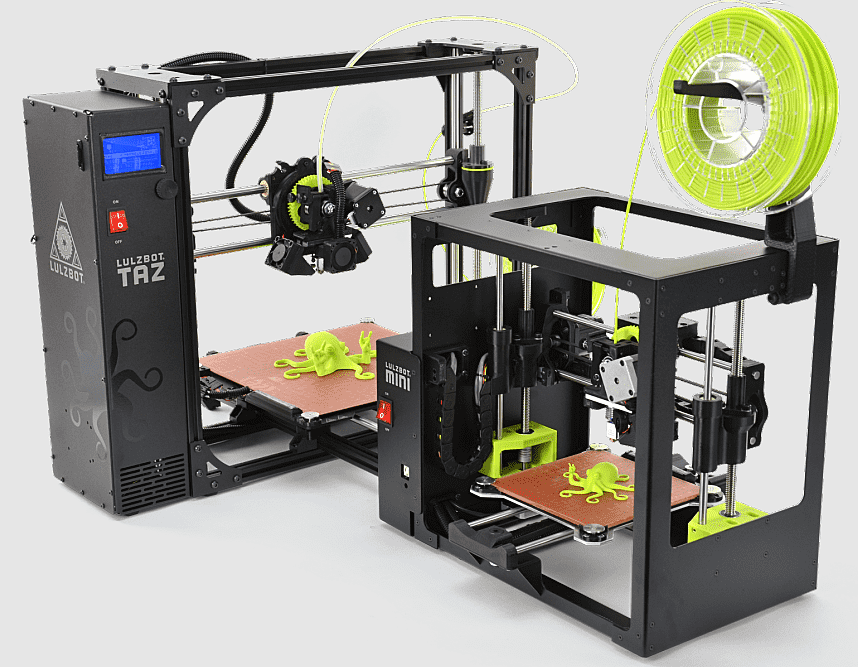

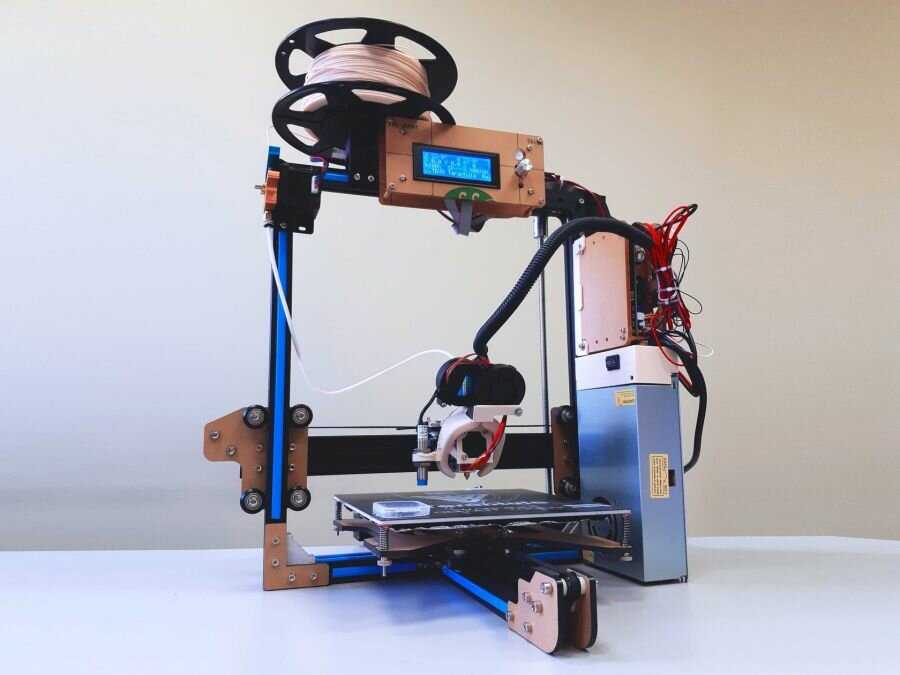

Параллельно с ростом промышленной 3D-печати наблюдается рост индивидуального производства. Это все ситуации, когда предприниматель печатает на 3D-принтере собственные вещи, минуя запуск производства на удалённой фабрике. На рынке уже есть несколько сотен профессиональных 3D-принтеров по цене от 230 долларов.

В дополнение к растущему количеству персональных машин, растёт количество бесплатных и платных трёхмерных моделей, которые можно загрузить для распечатки. На ресурсе Thingiverse

Вполне возможно, что предоставление такого контента станет фундаментом для массового персонального производства, поскольку устранит необходимость в творческих и инженерных навыках.

Вполне возможно, что предоставление такого контента станет фундаментом для массового персонального производства, поскольку устранит необходимость в творческих и инженерных навыках.В настоящее время персональные и профессиональные 3D-принтеры ограничены в возможностях применением термопластика или композитов, а также фотополимерных смол. Поэтому ассортимент и качество изделий, которые можно изготовить на таком оборудовании, остаются низкими. При этом, всё большее количество облачных сервисов 3D-печати, таких как Shapeways и i.materialise, позволяют любому загружать 3D-объект, который будет распечатан на промышленном оборудовании. Скорее всего, именно доступ к такой услуге – а не продажа персональных 3D-принтеров – станет движущей силой для революции индивидуального производства в течение следующих пяти-десяти лет.

Если большинство людей начнёт изготавливать требуемые им продукты самостоятельно – это окажет серьёзное влияние на многие отрасли. Компании, торгующие запчастями, уже опасаются угрозы массового изготовления личных вещей. Того же боятся представители транспортного секторов и логистики, потому что это изменит спрос на их услуги.

Компании, торгующие запчастями, уже опасаются угрозы массового изготовления личных вещей. Того же боятся представители транспортного секторов и логистики, потому что это изменит спрос на их услуги.

В 2014 году IBM Institute for Business Value опубликовал отчёт, в котором выделены четыре варианта будущего для индивидуального производства. И сейчас мы кратко с ним ознакомимся.

- Двумя неизвестными является скорость, с которой будет развиваться технология 3D-печати, и готовность потребителей принять индивидуальное производство. Если технологии будут совершенствоваться медленно, а потребители не станут применять 3D-печать в домашних условиях, — тогда мы увидим

- Есть и альтернатива: технологии развиваются медленно, но потребители желают стать производителями, — тогда нам ждёт «производственная революция», когда всё больше необходимых вещей будет изготавливаться мелкими предпринимателями.

- Ещё один вариант: технология 3D-печати совершит рывок, но потребители оставят её без внимания, — тогда такая печать станет основной технологией в промышленном производстве, и не окажет большого влияния на потребительский рынок.

- И последний ход событий: 3D-печать быстро развивается, а потребители её активно используют, — тогда мы станем свидетелями «переосмысления потребления». Это означает появление крупных и мелких торговцев, предлагающих продукты, напечатанные на 3D-принтере по вашему запросу. Также появится множество людей, «печатающих» в своих домах, гаражах, на кухнях или в офисах и ангарах.

Я же предполагаю, что вовлечение потребителей в 3D-печать будет расти вместе с совершенствованием технологии, но медленными темпами. Это означает, что в течение следующих нескольких десятилетий мы постепенно перейдём от «тихой революции» к «производственной революции», а затем и к «переосмыслению потребления».

Развитие индустрии 3D-печати

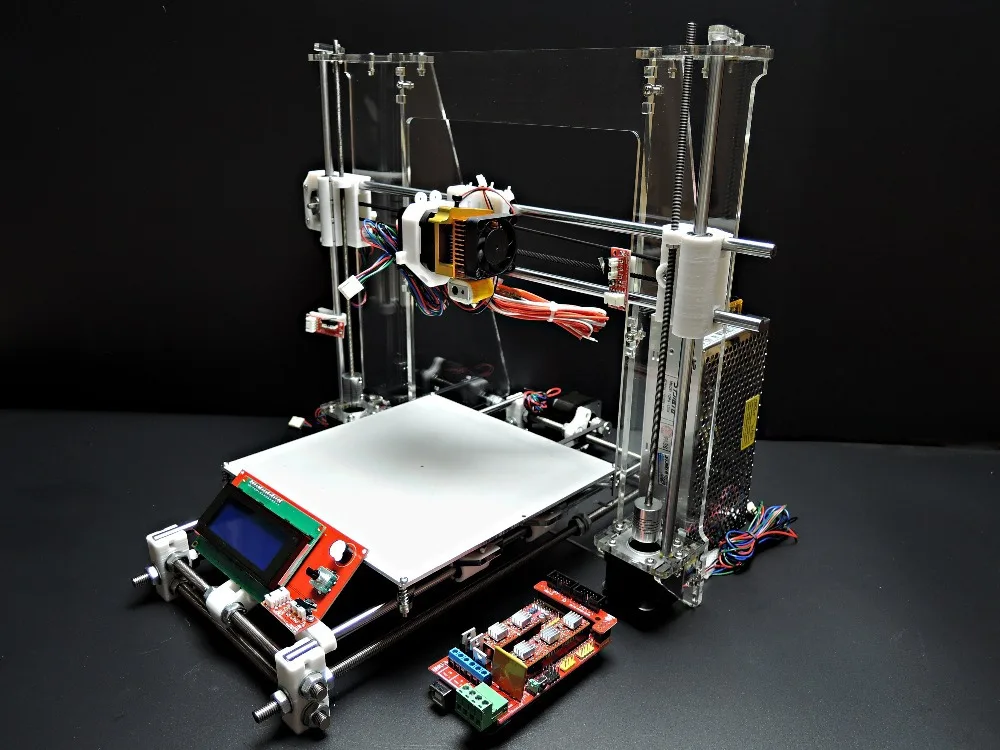

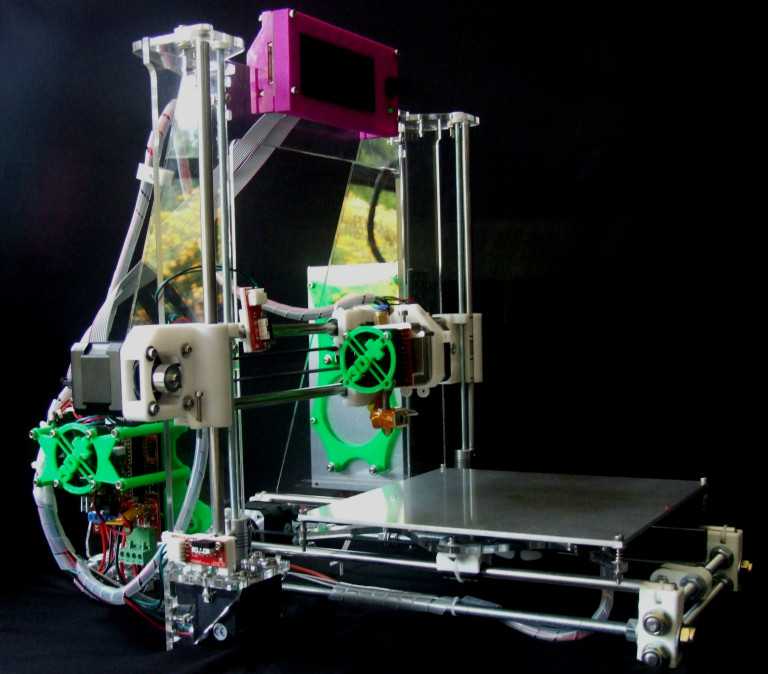

Существуют различные сегменты рынка 3D-печати, и находятся они на разных стадиях развития. Самые первые 3D-принтеры стали изготавливать прототипы в конце 1980-х годов, а использование печати для создания пресс-форм началось только через несколько лет после этого. Задолго до начала 2000-х появились первые готовые продукты и произведения искусства, распечатанные с помощью этой технологии. Наконец, изготовление на заказ стало возможным только в 2007 году с появлением первых 3D-принтеров с «открытым исходным кодом», которые частные лица могли себе позволить.

Самые первые 3D-принтеры стали изготавливать прототипы в конце 1980-х годов, а использование печати для создания пресс-форм началось только через несколько лет после этого. Задолго до начала 2000-х появились первые готовые продукты и произведения искусства, распечатанные с помощью этой технологии. Наконец, изготовление на заказ стало возможным только в 2007 году с появлением первых 3D-принтеров с «открытым исходным кодом», которые частные лица могли себе позволить.

Я считаю, что половина всех прототипов станет изготавливаться на 3D-принтере уже к 2025 году. Однако, трёхмерная печать — не единственная технология быстрого прототипирования. Есть случаи, когда традиционные методы лучше подходят для производства прототипов. Невозможно представить, чтобы изобретатели перестали лепить вещи из глины, дерева, бумаги, металла, и всего остального, что есть в доступе на их кухнях, студиях, лабораториях, мастерских и сараях.

Что касается 3D-печати пресс-форм и инструментов производства — этот рынок в настоящее время отстаёт от быстрого прототипирования, но очень скоро станет основой аддитивного производства. Предполагаю, что для его насыщения потребуется минимум десятилетие. Поговорив с производителями промышленных 3D-принтеров — я в этом убедился. В большинстве отраслей, 3D-печать пресс-форм и других инструментов — представляет крупнейшую рыночную возможность.

Предполагаю, что для его насыщения потребуется минимум десятилетие. Поговорив с производителями промышленных 3D-принтеров — я в этом убедился. В большинстве отраслей, 3D-печать пресс-форм и других инструментов — представляет крупнейшую рыночную возможность.

В прямом цифровом производстве — такое только начинает происходить, хотя в настоящее время, это очень нишевый вид деятельности. Однако, в ближайшие десять лет или около того многие отрасли, в первую очередь авиакосмическая промышленность, автомобильный сектор, здравоохранение, мода, обувь и дизайнерские товары, будут использовать 3D-печать в качестве одной из своих основных производственных технологий. Это позволит создавать совершенно новые виды продукции и привлечёт внимание СМИ. И даже в этом случае, через 10 или 20 лет подавляющее большинство объектов в нашей жизни по-прежнему будет производиться традиционными методами.

Точно так же, в течение многих десятилетий изготовление личных вещей будет составлять нишевый сегмент рынка как в индустрии 3D-печати, так и в общемировом производстве. В настоящее время, не более 10% доходов индустрии 3D-печати формируется за счёт продажи персональных принтеров. Многие такие машины продаются компаниям, а не частным лицам. Но это не означает, что продажа персонального оборудования для домашнего использования не представляет рыночных возможностей.

В настоящее время, не более 10% доходов индустрии 3D-печати формируется за счёт продажи персональных принтеров. Многие такие машины продаются компаниям, а не частным лицам. Но это не означает, что продажа персонального оборудования для домашнего использования не представляет рыночных возможностей.

Можно утверждать, что домашнее производство не станет движущей силой революции 3D-печати — и многие участники отрасли, с этим согласны. Тем не менее, буду ждать с нетерпением 3D-принтеров за 99 долларов, которые смогут изготавливать небольшие пластиковые предметы на основе модели, отправленной с планшета или смартфона.

Изготовление новых продуктов новыми способами

Как и предшествовавшая интернет-революция, 3D-печать позволяет компаниям и частным лицам достигать ранее невозможного. И причина не только в создании прототипов и старых вещей новыми способами. Она делает это в соответствии с новыми бизнес-моделями. Давайте обозначим эти ключевые преимущества.

Разовое и мелкосерийное производство

При использовании традиционных методов, разовое и мелкосерийное производство стоит дорого, а зачастую и непомерно. Когда вещи печатаются на принтере, практически нет разницы в стоимости на единицу — то есть не важно требуются 1, 100 или 1000 копий, поскольку нет затрат на инструменты и рабочих. Поэтому во многих ситуациях, когда требуется несколько сотен или меньше компонентов, 3D-печать станет наиболее экономичным способом. Именно по этой причине, 3D-печать так широко применяется в быстром прототипировании и находит всё большее применения при производстве пресс-форм и других инструментов.

Когда вещи печатаются на принтере, практически нет разницы в стоимости на единицу — то есть не важно требуются 1, 100 или 1000 копий, поскольку нет затрат на инструменты и рабочих. Поэтому во многих ситуациях, когда требуется несколько сотен или меньше компонентов, 3D-печать станет наиболее экономичным способом. Именно по этой причине, 3D-печать так широко применяется в быстром прототипировании и находит всё большее применения при производстве пресс-форм и других инструментов.

Джей Лено, который увлекается коллекционированием автомобилей, уже пользуется 3D-печатью для разового производства. В качестве примера: когда на редком концептуальном автомобиле EcoJet потребовалось заменить некоторые сломанные вентиляционные отверстия, он обратился в 3D Systems. Компания отсканировала сломанные детали, отремонтировала их в цифровом виде с помощью программы CAD и отправила полученные данные поставщику услуг Quickparts. Там новые вентиляционные отверстия напечатали на 3D-принтере из лёгкого нейлонового материала с наполнителем из волокон под названием DuraForm HST. В результате были получены надёжные запасные части, у которых соотношение прочности и веса стало лучше, чем у оригинала.

В результате были получены надёжные запасные части, у которых соотношение прочности и веса стало лучше, чем у оригинала.

3D-печать используют при изготовлении реквизита для телешоу, кино и театральных постановок. С помощью этой технологии SpaceX печатает камеры двигателя космического корабля Crew Dragon, а NASA напечатала около 70 деталей для марсохода.

Кастомизация и персонализация

Помимо упрощения мелкосерийного производства идентичных вещей, трёхмерная печать позволяет настраивать продукцию в соответствии со вкусами покупателя и его физическими потребностями. Например, компания Robot Bike Co. использует технологию, чтобы изготавливать раму горного велосипеда R160 под заказ. Она создаётся из углеродного волокна, проходящего между титановыми выступами, которые печатаются на 3D-принтерах Renishaw. На сайте Robotbike.co покупатель вводит свой рост, размер ног и размах рук, что позволяет получить раму индивидуально под себя.

Велосипед R160 — отличный пример реального продукта, который сочетает в себе детали, напечатанные на 3D-принтере, с другими стандартными компонентами. Это позволяет предложить продукт в соответствии с индивидуальными запросами экономичным способом. Я уверен, что со временем многие компании осознают потенциал «изделий на заказ» путём 3D-печати определённых деталей.

Это позволяет предложить продукт в соответствии с индивидуальными запросами экономичным способом. Я уверен, что со временем многие компании осознают потенциал «изделий на заказ» путём 3D-печати определённых деталей.

Оптимизация дизайна и сборки

Ещё одно ключевое преимущество 3D-печати состоит в том, что она снимает ограничения традиционных методов производства. Хотя дизайнер может придумать любой дизайн продукта, но если его компоненты нельзя отлить в форму, обработать и собрать — продукт никогда не появится на рынке. А в «дивном новом мире» 3D-печати можно создавать вещи, которые ранее было невозможно изготовить. Например, такой принтер может изготовить цепочку или ожерелье, состоящее из звеньев, которые не имеют разрывов и, следовательно, никогда не разойдутся.

Команда TransFIORmers, участвующая в соревнованиях по мотогонкам, использовала 3D-принтер Renishaw для печати из металла, чтобы изготовить новую подвеску оптимизированной конструкции. Первоначальный вариант вручную изготавливался из стали, и при этом — для сборки требовалось двенадцать деталей, которые необходимо сваривать вместе. Но с помощью 3D-печати, команда смогла объединить конструкцию в единый титановый компонент, который не требовал сборки, что привело к снижению веса на 40% — критически важной характеристики для гонок.

Но с помощью 3D-печати, команда смогла объединить конструкцию в единый титановый компонент, который не требовал сборки, что привело к снижению веса на 40% — критически важной характеристики для гонок.

Используя пластмассовые или полимерные материалы, некоторые принтеры могут создавать рабочие, предварительно собранные, составные механизмы, такие как коробка передач. Традиционно, производство многокомпонентных изделий включает этап окончательной сборки. Но когда вещи напечатаны на 3D-принтере — в этом нет необходимости.

Свободный доступ к рынку

Помимо улучшения характеристик продуктов, трёхмерная печать позволит гораздо большему количеству людей стать производителями. Это связано с тем, что стоимость прототипов и производственных инструментов больше не будет чрезмерно высокой, поэтому 3D-печать делает малотиражное производство всё более жизнеспособным. Но что важнее, доступность сервисов услуг 3D-печати позволит практически любому талантливому художнику или дизайнеру найти рынок для своих творений.

Сегодня частному лицу или даже небольшой компании очень сложно вывести продукт на рынок, не говоря уже о глобальном масштабе. Одно из немногих исключений — это книгоиздание, где автор может создавать и распространять продукт, который печатается по запросу. Например, жители Великобритании могут заказать печатную книгу через Amazon и в течение восьми часов им доставят книгу, напечатанную на складе корпорации. Это нововведение позволяет авторам продавать книги без предварительной печати и распространения.

Аналогичным образом 3D-печать позволяет отдельным дизайнерам выпускать продукты на рынок без вложений в оборудование и предварительно изготовленные копии. Например, более 8 тысяч дизайнеров уже открыли интернет-магазины на площадке поставщика услуг 3D-печати — компании Shapeways. В качестве примера, рассмотрим магазин известного создателя ботов — Кидмехано (Kidmechano). Его творением являются «Modibot», которые представляют собой постоянно расширяющуюся линейку фигурок, напечатанных на 3D-принтере, с шарнирной конструкцией. Можно сравнить Modibot с Lego или Трансформерами.

Можно сравнить Modibot с Lego или Трансформерами.

Кидмехано использует платформу Shapeways для продажи более 400 различных фигурок и аксессуаров ModiBot, включая доспехи и оружие. Цены начинаются от нескольких долларов, и когда заказ сделан, Shapeways печатает всё, что требуется, отправляя готовый продукт покупателю, а Кидмехано — его долю выручки.

Цифровое хранение и транспортировка

Помимо обеспечения возможности мелкосерийного производства, экономичности и демократизации доступа к рынку, 3D-печать упростит хранение цифровых объектов и их транспортировку. Это означает, что в будущем станет два варианта отправки посылки. Первый заключается в отправке физического товара курьером или по почте, а второй — передачей цифрового файла через интернет для 3D-распечатки на месте получателем.

Многие регулярно публикуют тексты, фотографии и видео в интернете, а благодаря 3D-печати — цифровые объекты скоро будут добавлены в социальные сети. Таким образом, делая возможным цифровое хранение и транспортировку, 3D-печать сделает с вещами то, что компьютеры и интернет уже сделали для хранения и передачи информации.

В некоторых отраслях хранилище цифровых объектов уже начинает приносить пользу. Например, большинству стоматологов традиционно приходилось хранить огромное количество гипсовых слепков, снятых с ротовой полости пациентов. Хотя они использовалось только один раз, не было возможности предсказать: потребуются ли они в будущем, что привело к архивам с коробками и шкафами, заваленным гипсовыми моделями. Но теперь стоматологи переходят на цифровые технологии: 3D-сканеры и 3D-принтеры заменяют альгинатные формы и гипсовое литье. Это позволяет сохранять оттиски ротовой полости пациента в цифровом виде, для будущей 3D-распечатки в случае необходимости.

Экономия материалов и последствия для экологии

Помимо вышеупомянутых возможностей, 3D-печать экономит материалы производителям, что особенно важно для устойчивого развития. Сегодня фабрики начинают производство с блока металла или другого сырья, а затем режут его: обрабатывают токарным станком, напильником, сверлом или иным образом, чтобы сформировать окончательный продукт. Напротив, 3D-печать — это аддитивная деятельность, которая берёт такое количество материала, из которого состоит готовое изделие. Поэтому, мы получаем значительную экономию сырья, если изготавливать вещи при помощи этой технологии.

Напротив, 3D-печать — это аддитивная деятельность, которая берёт такое количество материала, из которого состоит готовое изделие. Поэтому, мы получаем значительную экономию сырья, если изготавливать вещи при помощи этой технологии.

Кроме того, продукты 3D-печати могут иметь внутреннюю структуру, оптимизированную под расход минимального количества материалов. К примеру, пластиковые или металлические детали, напечатанные на принтерах, могут изготавливаться с внутренними полостями или открытой решёткой — чего почти невозможно добиться с использованием большинства традиционных технологий. Опять же, это приводит к экономии материалов, а также к созданию более лёгких деталей, которые, например, уменьшат потребление топлива самолётов и других транспортных средств.

3D-печать может оказаться краеугольным камнем будущего перехода к «местному цифровому производству» (LDM — Local Digital Manufacturing). Сегодня большая часть производства осуществляется на заводах, удалённых от своих клиентов. Как следствие, на хранение и транспортировку уходят огромные количества нефти и других ресурсов. Учитывая сокращение запасов природных ресурсов и меры по борьбе с изменением климата — в течение одного-двух десятилетий, такие способы перевозки и хранение могут оказаться невыполнимыми или культурно неприемлемыми. Таким образом, защита экологии может оказаться силой, стимулирующей массовое внедрение 3D-печати, чтобы способствовать изготовлению товаров на местных производствах.

Как следствие, на хранение и транспортировку уходят огромные количества нефти и других ресурсов. Учитывая сокращение запасов природных ресурсов и меры по борьбе с изменением климата — в течение одного-двух десятилетий, такие способы перевозки и хранение могут оказаться невыполнимыми или культурно неприемлемыми. Таким образом, защита экологии может оказаться силой, стимулирующей массовое внедрение 3D-печати, чтобы способствовать изготовлению товаров на местных производствах.

Трудности можно преодолеть!

Как и любая новая технология, 3D-печать может иметь как негативные, так и позитивные последствия. К примеру, есть опасения, что дальнейшее её развитие сократит рабочие места. И это вполне вероятно для некоторых профессий. В особенности для тех, кто производит прототипы, пресс-формы и инструменты традиционными методами.

Вполне возможно, что занятость в странах, которые готовят продукцию на экспорт, станет сокращаться по мере освоения технологией местными производствами. В своём обращении «О положении страны» 2013 года президент Обама отметил 3D-печать, как технологию, «способную произвести революцию во всём, что мы делаем», и таким образом вернуть рабочие места из Азии обратно в США. Другими словами, глобальные экономические последствия развития 3D-печати были признаны на правительственном уровне одной из крупнейших экономик мира.

В своём обращении «О положении страны» 2013 года президент Обама отметил 3D-печать, как технологию, «способную произвести революцию во всём, что мы делаем», и таким образом вернуть рабочие места из Азии обратно в США. Другими словами, глобальные экономические последствия развития 3D-печати были признаны на правительственном уровне одной из крупнейших экономик мира.

Очевидно, что трёхмерная печать поможет создать и новые рабочие места. Пройдет ещё много времени, прежде чем мы сможем печатать готовые продукты на 3D-принтере без помощи квалифицированного специалиста. По мере распространения технологии появятся новые вакансии, и такая занятость будет равномерно распределяться по региону — что не характерно для промышленных революций прошлого.

Некоторые отрасли также могут выиграть от распространения 3D-печати. Не в последнюю очередь, логистический сектор уже осознаёт эти возможности. Например, в июле 2014 года, в публикации Почтовой Службы США отмечалось, что оператор услуг может «получить огромную выгоду» от распространения 3D-печати по причине ожидаемого увеличения доставок мелких посылок. В частности прогнозировалось, что технология может привести к увеличению доходов местной службы доставки посылок на 486 миллионов долларов в год. Прогноз основывался на предположении, что большинство товаров, напечатанных на 3D-принтере, будут производиться в местных бюро обслуживания, откуда их нужно будет доставлять к домам людей.

В частности прогнозировалось, что технология может привести к увеличению доходов местной службы доставки посылок на 486 миллионов долларов в год. Прогноз основывался на предположении, что большинство товаров, напечатанных на 3D-принтере, будут производиться в местных бюро обслуживания, откуда их нужно будет доставлять к домам людей.

Помимо воздействия на занятость, есть ещё две проблемы: нарушение прав интеллектуальной собственности и использование 3D-печати в преступных целях. Уже сейчас можно использовать бытовое оборудование для сканирования объекта, например модели Микки Мауса, а затем печати его пластиковой копии. Подобно тому влиянию, которое музыка в формате mp3 и интернет оказали на музыкальную индустрию — 3D-печать может повлиять на права интеллектуальной собственности.

Что ещё тревожнее, уже возможно напечатать огнестрельное оружие на 3D-принтере. В настоящее время, персональный 3D-принтер за 230 долларов способен изготовить только одноразовый пластиковый пистолет. Но когда появится доступная возможность печати из металла, у нас возникнут серьёзные проблемы.

Но когда появится доступная возможность печати из металла, у нас возникнут серьёзные проблемы.

Последнее «минное поле», связанное с 3D-печатью и изготовлением личных вещей, — это здоровье и безопасность. Сегодня почти все продукты, которые мы покупаем, соответствуют определённым стандартам и проходят испытания. При этом производители несут ответственность за любые несчастные случаи и травмы, которые могут возникнуть в результате выхода их из строя или неисправности. Но кто будет нести ответственность, если, например, ребёнок загрузит бесплатную игрушку с сайта, распечатает её и отдаст младшему — а тот проглотит отломанный от неё кусок и задохнётся? Будет ли вина лежать на человеке, разработавшем объект; сайте, через который он был опубликован, производителе 3D-принтера, поставщика расходных материалов или на родителе, который это допустил? Сейчас нет ответа на этот вопрос. И довольно скоро, мы не сможем это игнорировать.

В мире первопроходцев

Революция 3D-печати, как и любая другая технологическая революция — продукт действий, энергии и видения тех людей, которые достаточно храбры, чтобы её осуществить. За последние несколько лет мне посчастливилось взять интервью у многих пионеров 3D-печати. И поскольку моя цель — захватить ваше воображение, а не сосредотачиваться на деталях и технических подробностях, поэтому я задал им фундаментальный вопрос: «Почему вы выбрали именно эту технологию?».

За последние несколько лет мне посчастливилось взять интервью у многих пионеров 3D-печати. И поскольку моя цель — захватить ваше воображение, а не сосредотачиваться на деталях и технических подробностях, поэтому я задал им фундаментальный вопрос: «Почему вы выбрали именно эту технологию?».

Одним из первых, с кем я общался, стал Ансси Мустонен — руководитель финской компании по 3D-печати и дизайну AMD-TEC. По мнению Ансси, 3D-печать позволяет предоставить клиентам качественный уровень обслуживания:

«Мы живем в беспокойном мире, но благодаря этой технологии можно предоставить клиентам качественные услуги. Что касается прототипов: у меня нет времени программировать и отправлять заказы внешним поставщикам для получения деталей. 3D-печать — не единственный способ изготовления, но она быстрее при создании сложных форм и конфигураций, чем традиционные методы».

Константин Иванов, соучредитель и генеральный директор 3DPrintus. ru, рассказал мне, как технология позволяет предлагать новые виды продуктов и услуг:

ru, рассказал мне, как технология позволяет предлагать новые виды продуктов и услуг: