3Д принтер возможности: что можно напечатать с помощью 3D принтера

Как работают 3D принтеры по металлу. Обзор SLM и DMLS технологий. Аддитивное производство. 3D печать металлом.

3D печать металлами. Аддитивные технологии.

SLM или DMLS: в чем разница?

Всем привет, Друзья! С Вами 3DTool!

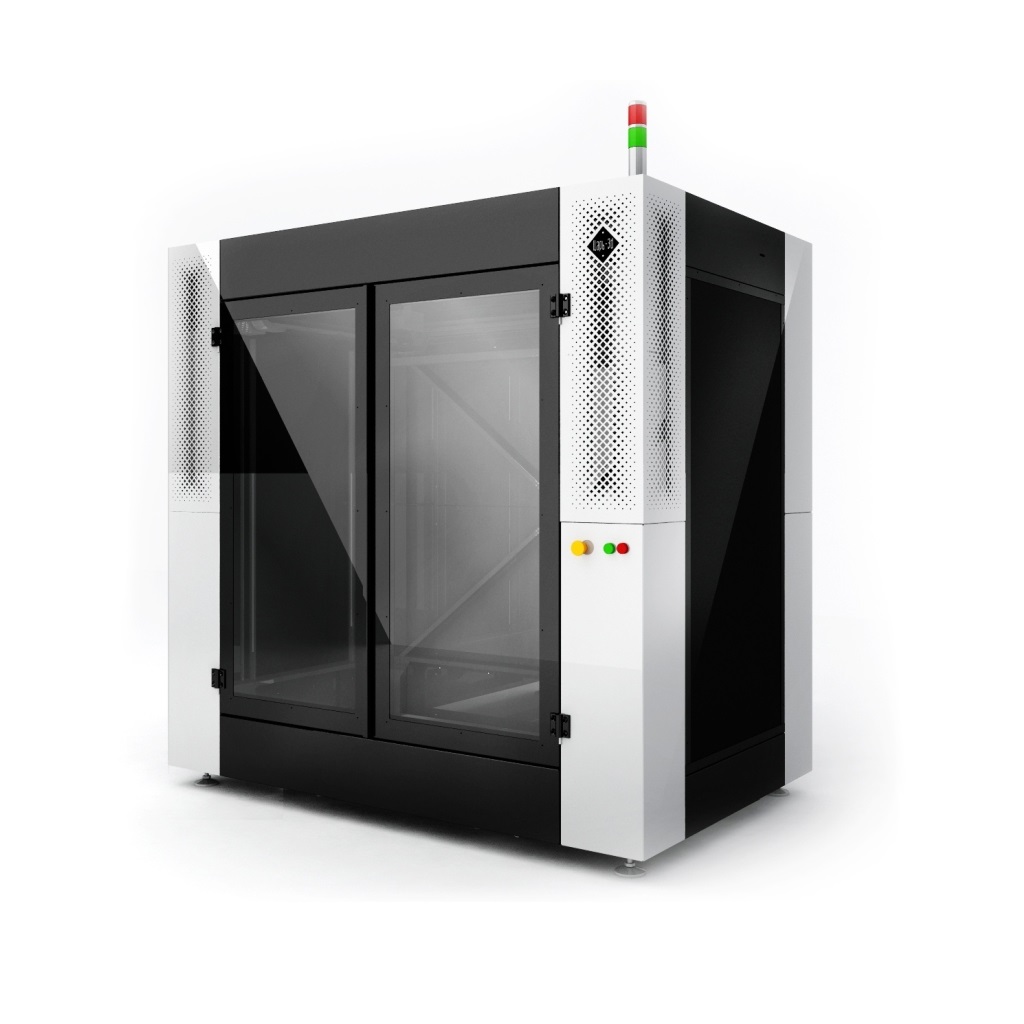

Каталог 3D принтеров по металлу BLT

Селективное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS) — это два процесса аддитивного производства, которые принадлежат к семейству 3D-печати, с использованием метода порошкового наслоения. Две этих технологии имеют много общего: обе используют лазер для выборочного плавления (или расплавления) частиц металлического порошка, связывая их вместе и создавая модель слой за слоем. Кроме того, материалы, используемые в обоих процессах, являются металлами в гранулированной форме.

Различия между SLM и DMLS сводятся к основам процесса связывания частиц: SLM использует металлические порошки с одной температурой плавления и полностью плавит частицы, тогда как в DMLS порошок состоит из материалов с переменными точками плавления.

В частности:

SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

И SLM, и DMLS технологии используются в промышленности для создания конечных инженерных продуктов. В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий.

Существуют и другие технологические процессы для производства плотных металлических деталей, такие как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM). Их доступность и распространение довольно ограничены, поэтому они не будут представлены в данной статье.

Как происходит 3D печать металлом SLM или DMLS.

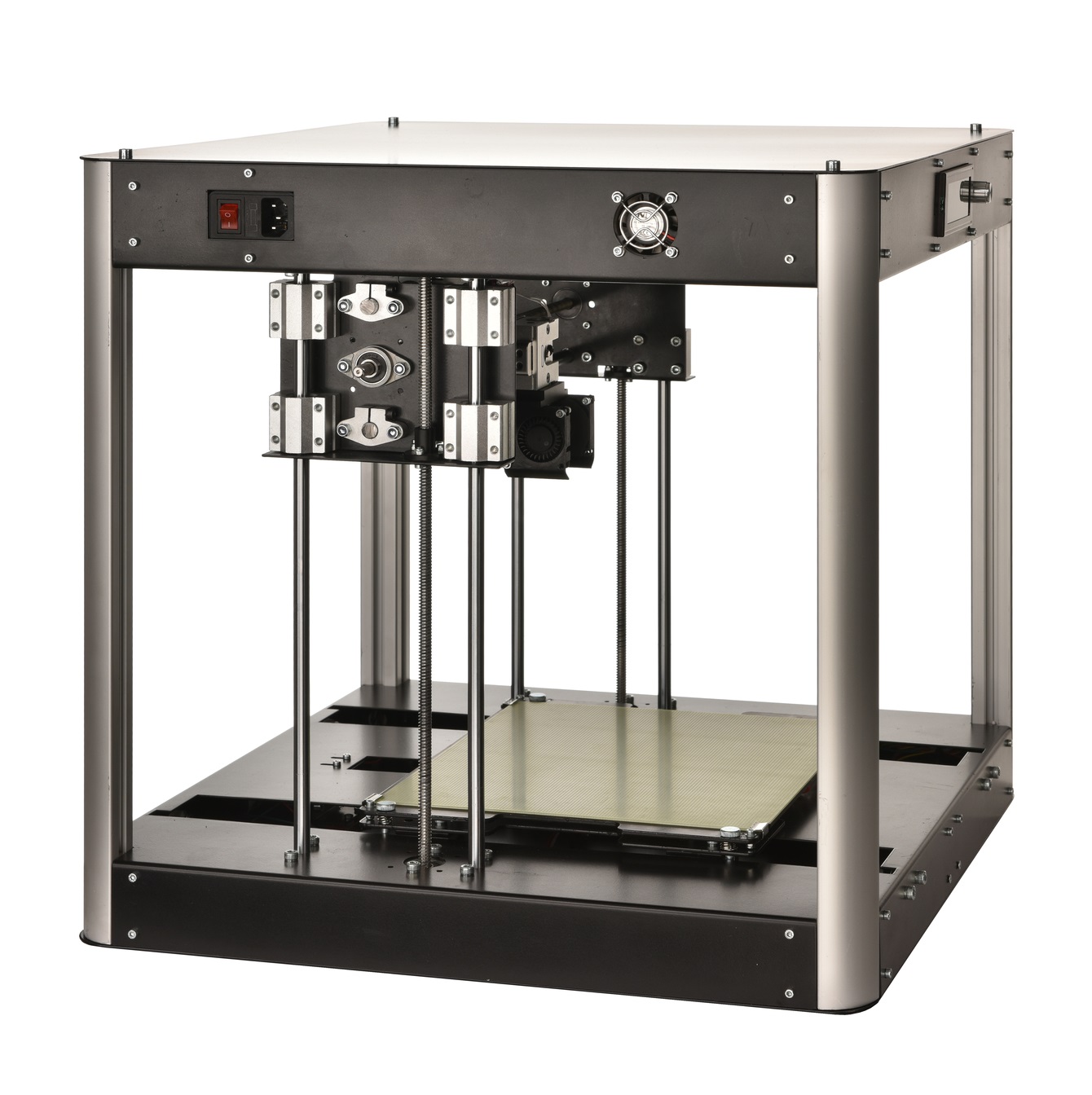

Как происходит 3D печать металлом SLM или DMLS. Как работает 3D печать металлом? Основной процесс изготовления для SLM и DMLS очень похожи.

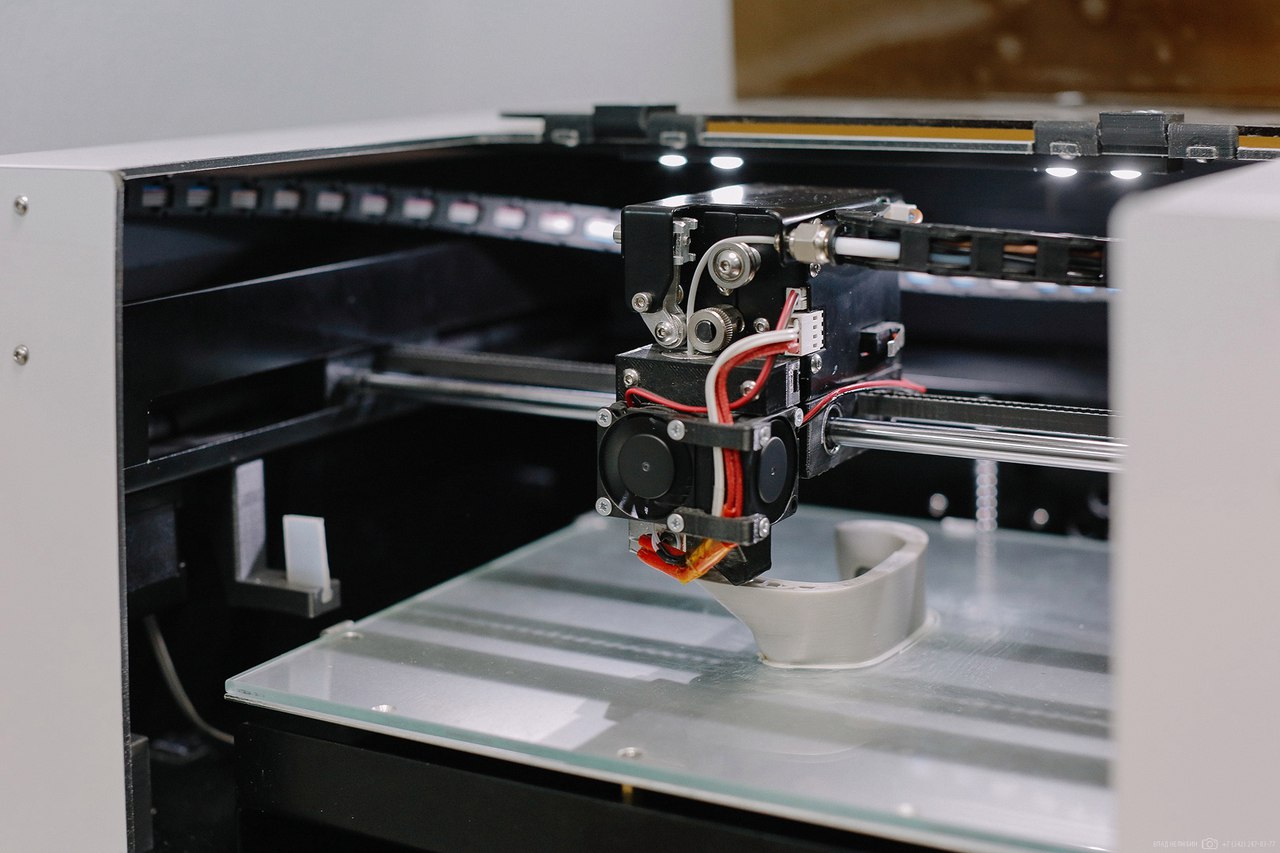

1. Камера, в которой происходит печать, сначала заполняется инертным газом (например, аргоном), чтобы минимизировать окисление металлического порошка. Затем она нагревается до оптимальной рабочей температуры.

2. Слой порошка распределяется по платформе, мощный лазер делает проходы по заданной траектории в программе, сплавляя металлические частицы вместе и создавая следующий слой.

3. Когда процесс спекания завершен, платформа перемещается вниз на 1 слой. Далее наносится еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока печать всей модели не будет завершена.

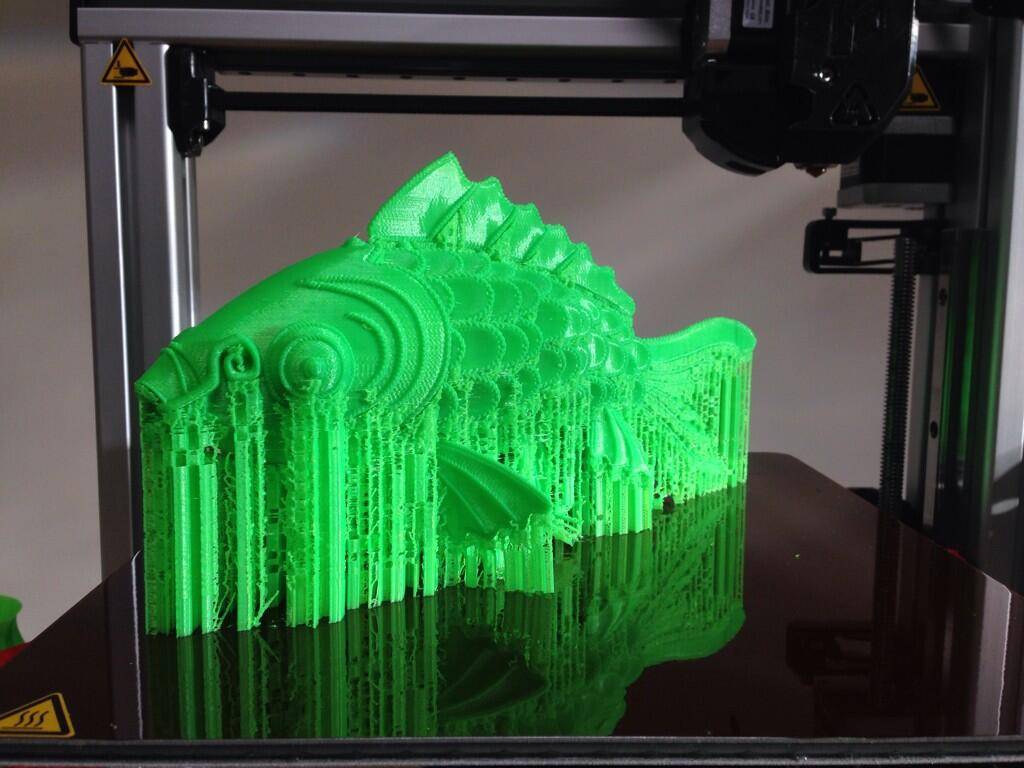

Когда процесс печати завершен, металлический порошок уже имеет прочные связи в структуре. В отличие от процесса SLS, детали прикрепляются к платформе через опорные конструкции. Опора в 3D-печати металлом, создаётся из того же материала, что базовая деталь. Это условие необходимо для уменьшения деформаций, которые могут возникнуть из-за высоких температур обработки.

В отличие от процесса SLS, детали прикрепляются к платформе через опорные конструкции. Опора в 3D-печати металлом, создаётся из того же материала, что базовая деталь. Это условие необходимо для уменьшения деформаций, которые могут возникнуть из-за высоких температур обработки.

Когда камера 3D принтера охлаждается до комнатной температуры, излишки порошка удаляются вручную, например щеткой. Затем детали как правило подвергаются термообработке, пока они еще прикреплены к платформе. Делается это для снятия любых остаточных напряжений. Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания.

В SLM и DMLS почти все параметры процесса устанавливаются производителем. Высота слоя, используемого в 3D-печати металлами, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (текучести, гранулометрического состава, формы и т. д.).

Базовый размер области печати на металлических 3D принтерах составляет 200 x 150 x 150 мм, но бывают и более большие размеры рабочего поля.

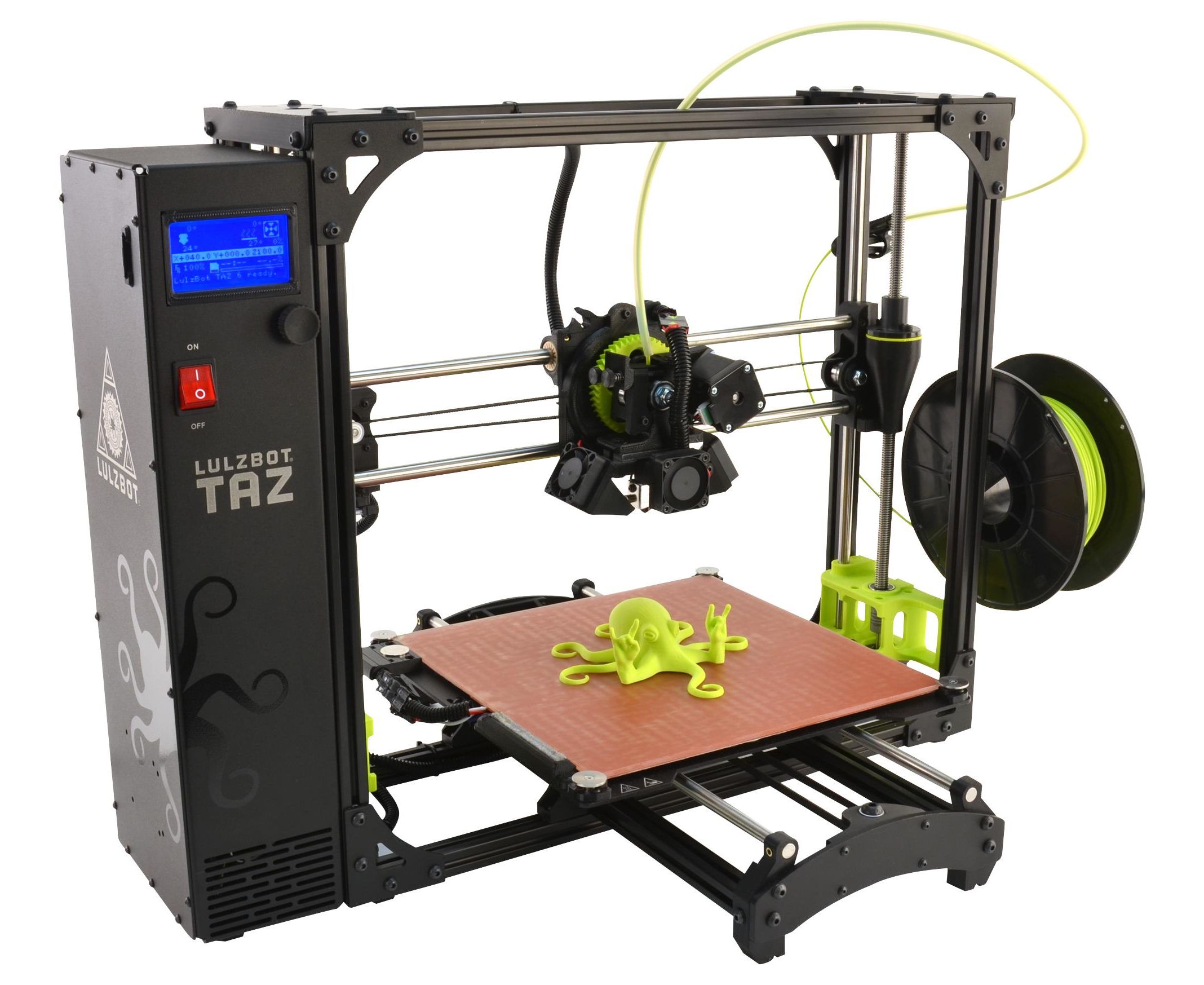

Точность печати составляет от 50 — 100 микрон. По состоянию на 2020 год, стоимость 3D принтеров по металлу начинается от 150 000 долларов США. Например наша компания предлагает 3D принтеры по металлу от BLT.

Точность печати составляет от 50 — 100 микрон. По состоянию на 2020 год, стоимость 3D принтеров по металлу начинается от 150 000 долларов США. Например наша компания предлагает 3D принтеры по металлу от BLT. 3D принтеры по металлу, могут использоваться для мелкосерийного производства, но возможности таких систем в 3D-печати, больше напоминают возможности серийного производства на машинах FDM или SLA.

Металлический порошок в SLM и DMLS пригоден для вторичной переработки: обычно расходуется менее 5%. После каждого отпечатка неиспользованный порошок собирают и просеивают, а затем доливают свежим материалом до уровня, необходимого для следующего изготовления.

Адгезия между слоями.

3D печать металлом на 3D принтерах BLT

Металлические детали SLM и DMLS обладают практически изотропными механическими и термическими свойствами.

Они твердые и имеют очень небольшую внутреннюю пористость (менее 0,2 % в состоянии после 3D печати и практически отсутствуют после обработки).

Они твердые и имеют очень небольшую внутреннюю пористость (менее 0,2 % в состоянии после 3D печати и практически отсутствуют после обработки). Металлические печатные детали имеют более высокую прочность и твердость и часто являются более гибкими, чем детали, изготовленные традиционным способом. Тем не менее, такой металл быстрее становится «уставшим». Структура поддержки 3D модели и ориентация детали на рабочей платформе.

Опорные конструкции всегда требуются при печати металлом, из-за очень высокой температуры обработки. Они обычно строятся с использованием решетчатого узора.

Поддержки в металлической 3D печати выполняют 3 функции:

• Они делают основание для создания первого слоя детали.

• Они закрепляют деталь на платформе и предотвращают её деформацию.

• Они действуют как теплоотвод, отводя тепло от модели.

Детали часто ориентированы под углом. Однако это увеличит и объем необходимых поддержек, время печати, и в конечном итоге общие затраты.

Деформация также может быть сведена к минимуму с помощью шаблонов лазерного спекания. Эта стратегия предотвращает накопление остаточных напряжений в любом конкретном направлении и добавляет характерную текстуру поверхности детали.

Поскольку стоимость металлической печати очень большая, для прогнозирования поведения детали во время обработки часто используются программные симуляторы. Это алгоритмы оптимизации топологии в прочем используются не только для увеличения механических характеристик и создания облегченных частей, но и для того, чтобы свести к минимуму потребности в поддержках и вероятности искривления детали.

Полые секции и легкие конструкции.

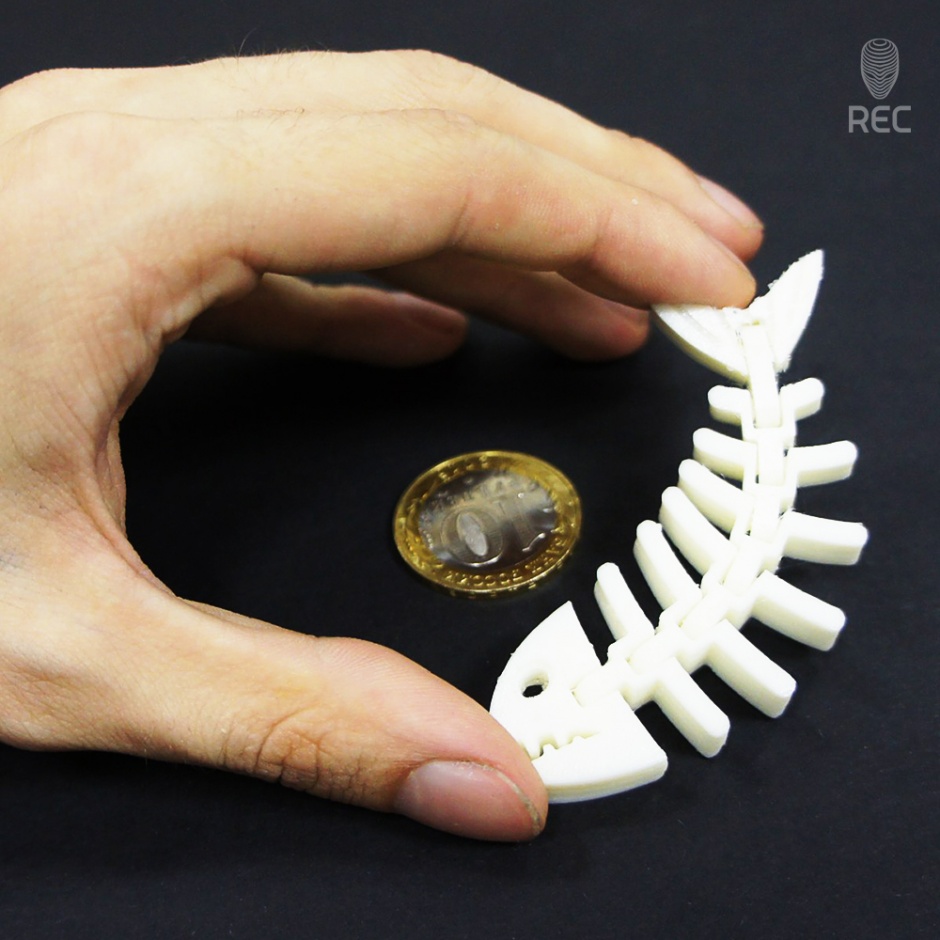

Пример печати на 3D принтере BLT

В отличие от процессов плавления с полимерным порошком, таких как SLS, большие полые секции обычно не используются в металлической печати, так как поддержки будет очень сложно удалить, если вообще возможно.

Для внутренних каналов больше, чем Ø 8 мм, рекомендуется использовать алмазные или каплевидные поперечные сечения вместо круглых, так как они не требуют построения поддержек. Более подробные рекомендации по проектированию SLM и DMLS можно найти в других статьях посвященных данной тематике.

В качестве альтернативы полым секциям, детали могут быть выполнены с оболочкой и сердечниками, которые в свою очередь обрабатываются с использованием различной мощности лазера и скорости его проходов, что приводит к различным свойствам материала. Использование оболочки и сердечников очень полезно при изготовлении деталей с большим сплошным сечением, поскольку это значительно сокращает время печати и уменьшает вероятность деформации.

Использование решетчатой структуры является распространенной стратегией в 3D-печати металлом, для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органичных легких форм.

Технологии SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт, хром и инконель. Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий.

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316 стоит примерно 350-450 долларов. По этой причине минимизация объема детали и необходимость поддержек является ключом к поддержанию оптимальной стоимости производства.

Основным преимуществом металлической 3D-печати является ее совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые супер сплавы, которые очень трудно обрабатывать традиционными методами.

Постобработка металла.

Различные методы пост. обработки используются для улучшения механических свойств, точности и внешнего вида металлических печатных изделий.

Обязательные этапы последующей обработки включают удаление рассыпного порошка и опорных конструкций, в то время как термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

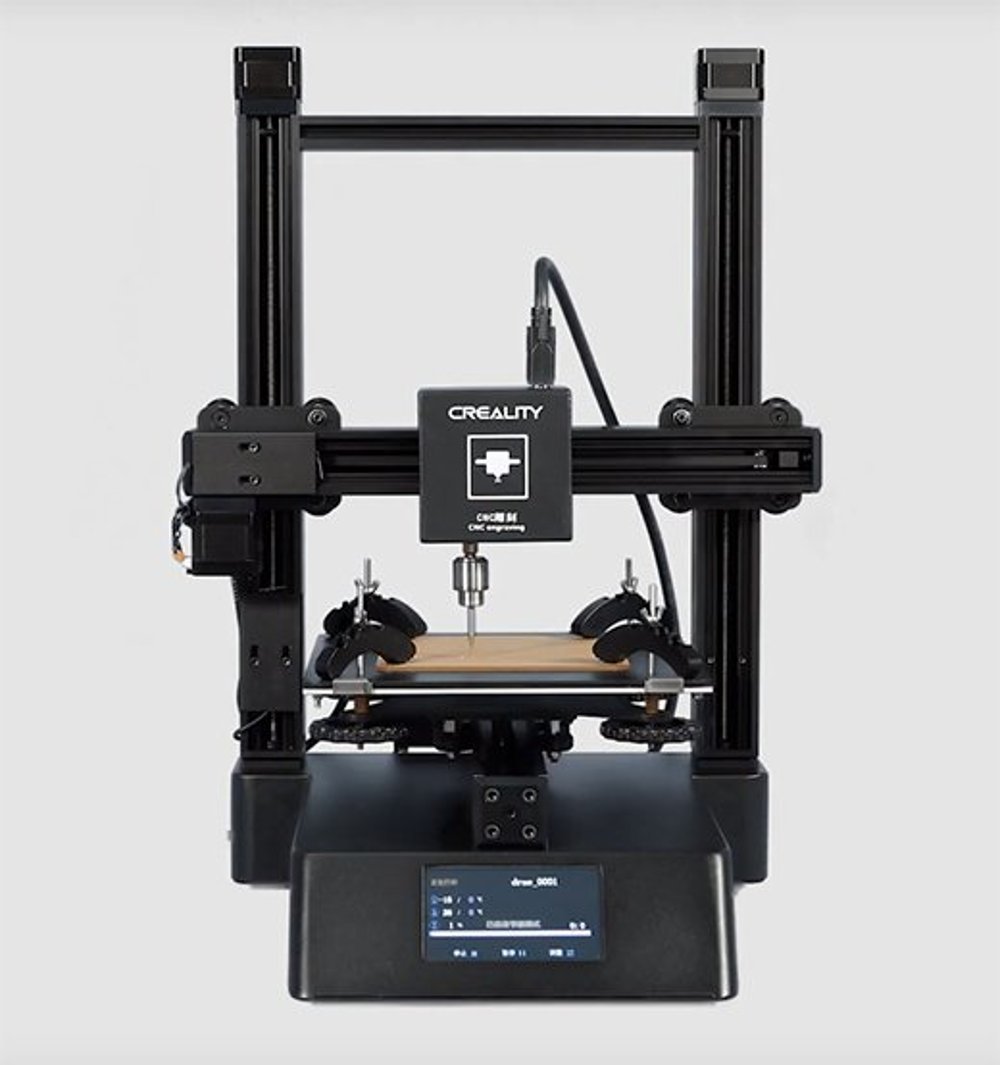

Обработка на станках ЧПУ может быть использована для критически важных элементов (таких как отверстия или резьбы). Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Плюсы:

1. 3D печать с использованием металла, может быть использована для изготовления сложных деталей на заказ, с геометрией, которую традиционные методы производства не смогут обеспечить.

2. Металлические 3D печатные детали могут быть оптимизированы, чтобы увеличить их производительность при минимальном весе.

3. Металлические 3D-печатные детали имеют отличные физические свойства, 3D принтеры по металлу могут печатать большим перечнем металлов и сплавов. Включают в себя трудно обрабатываемые материалы и металлические суперсплавы.

Минусы:

1. Затраты на изготовление, связанные с металлической 3D-печатью, высоки. Стоимость расходного материала от 500$ за 1 кг.

2. Размер рабочей области в 3D принтерах по металлу ограничен.

• 3D печать металлом наиболее подходит для сложных, штучных деталей, которые сложно или очень дорого изготовить традиционными методами, например на станке ЧПУ.

• Уменьшение потребностей в построении поддержек, значительно снизит стоимость печати при помощи металла.

• Металлические 3D-печатные детали имеют отличные механические свойства и могут быть изготовлены из широкого спектра инженерных материалов, включая суперсплавы.

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Каталог 3D принтеров по металлу BLT

Приобрести 3d-принтеры по металлу, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

• По электронной почте: [email protected]

• По телефону: 8(800)775-86-69

• Или на нашем сайте: http://3dtool.ru

Так же, не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

ВКонтакте

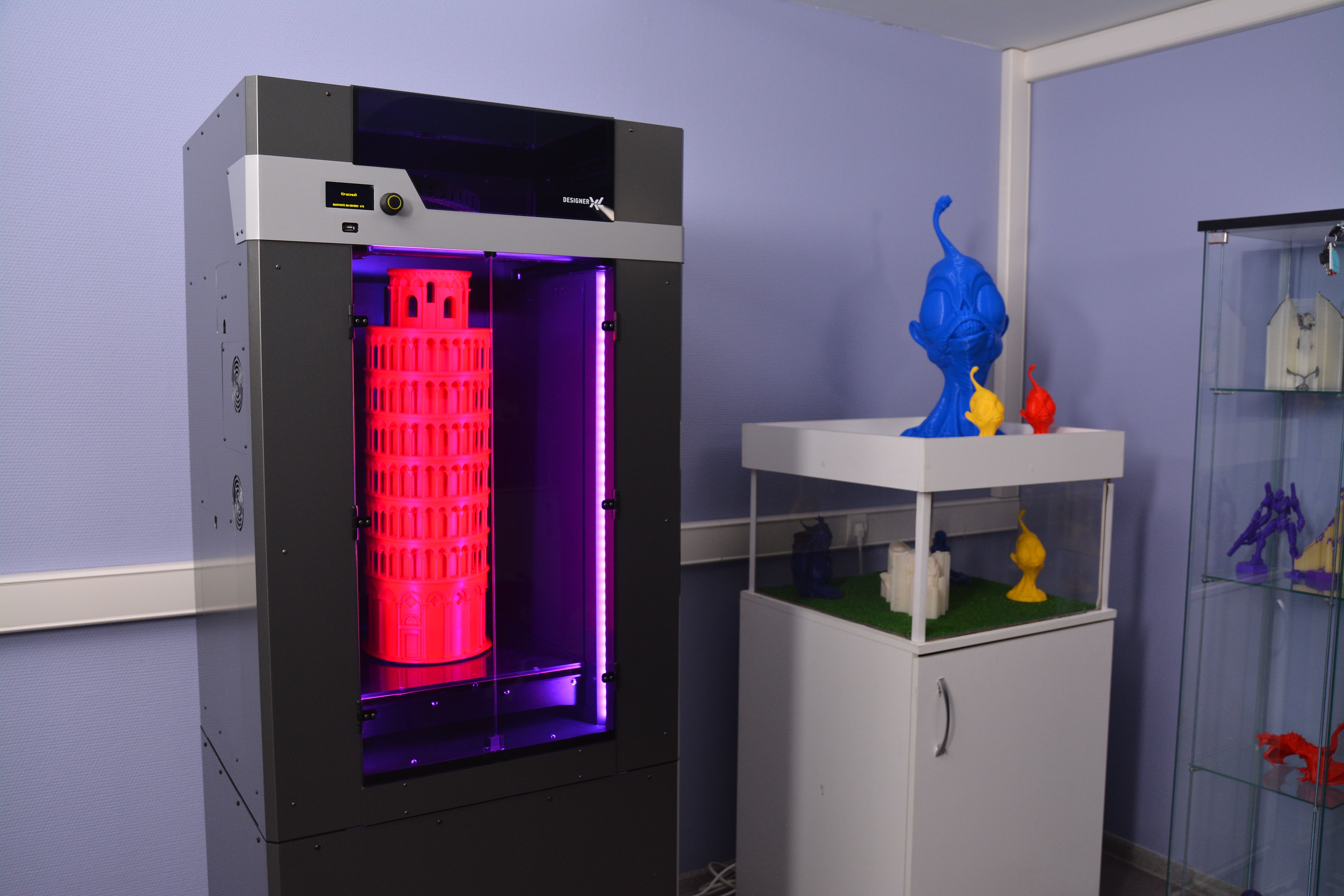

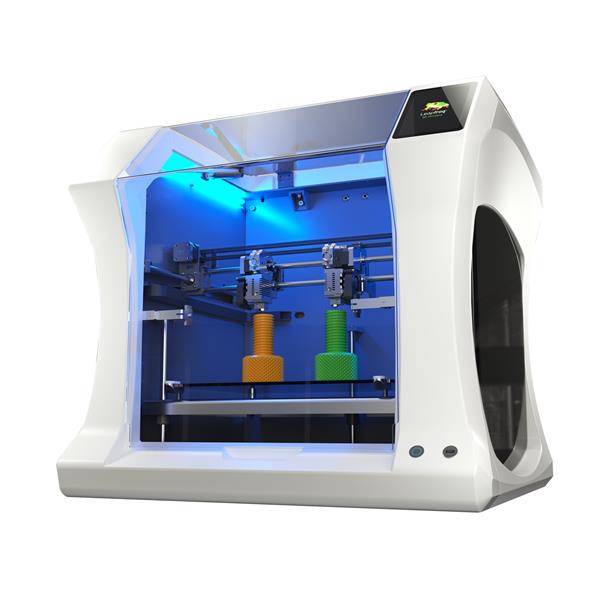

Новые возможности 3D принтеров PICASO 3D Desinger X series.

Управление по СЕТИ.

Управление по СЕТИ.Содержание:

- 1. Список обновлений

- 2. Поддержка режима работы по сети.

- 2.1. Сетевой интерфейс в программе

- 2.2. Настойка сетевого интерфейса в 3D принтере

- 3. Файловая система

- 3.1 Принт листы

- 3.2 Обновленное меню «Печать»

- 4. Минорные обновления и исправления старых ошибок

- 4.1 Polygon X

- 4.2 Интерфейс принтера.

- 5. Анонс будущих обновлений.

Ссылки на предыдущие статьи этого цикла:

Всем привет, друзья! С Вами компания 3Dtool!

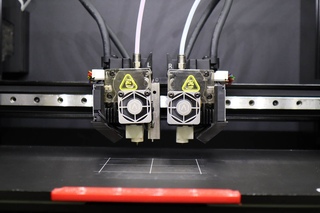

В этой статье мы хотели бы подробно рассказать Вам о обновлениях программного пакета Polygon X и новой версии аппаратной прошивки для 3D принтеров PICASO 3D Designer X, Designer X PRO, Designer XL. Мы подробно расскажем о том, что нового было добавлено, как эти функции работают и как вы можете использовать их в своей повседневной работе с устройством!

Для начала приведем официальный список обновлений в новых версиях прошивки и программы -слайсера и постараемся раскрыть его поподробнее.

Как легко заметить, основным нововведением данного пакета обновлений стал долгожданный сетевой режим. Вернее, его полноценная поддержка со стороны аппаратной и программной части. «В железе», эта возможность присутствовала со старта платформы Designer X series.

Однако теперь и прошивка принтера и сам Polygon X наконец-то обзавелись возможностью отправлять файлы печати по сети Ethernet, а также, синхронизировать работу сразу с несколькими устройствами в рамках одной 3D печатной фермы.

А это значит, что ваш 3D принтер PICASO Designer X сможет работать по сети после обновления! К сожалению, 3D принтеров не относящихся к X-series, это не касается.

В связи с добавлением возможности отправки файлов по локальной сети, была так же переосмыслена сама файловая система и введено понятие «принтлист», однако не будем забегать вперед и расскажем обо всем по порядку.

Итак.

Работа по сети была озвучена как одна из основных «фишек» линейки устройств PICASO X-series еще при анонсе флагмана PICASO Designer X PRO. Однако по ряду причин, выход этого обновления несколько раз откладывался.

Открывая Polygon X после обновления, можно понять, почему.

В программу был добавлен целый новый раздел со своей логикой работы и специальными функциями. И такая работа требует достаточного времени на тестирование и проработку.

Рассмотрим нововведение подробнее.

2.1 Сетевой интерфейс в программе Polygon X

Чтобы активировать сетевой режим в ПО Polygon X, необходимо выбрать меню «настройка Polygon X» в выпадающем списке пункта «конфигурация» на верхней панели интерфейса. Откроется новое окно со списком найденных и подключенных по сети принтеров, не путать с «выбором принтера» на главном экране. Новая функция имеет отношение к устройствам доступным к подключению, а «выбор принтера» отвечает за шаблон настроек слайсера и открывает доступ к просчету заданий на конкретную модель, например PICASO Designer XL. Другими словами, для того чтобы подготовить задание по сети для PICASO Designer XL, для начала, этот принтер необходимо будет активировать стандартным способом.

Откроется новое окно со списком найденных и подключенных по сети принтеров, не путать с «выбором принтера» на главном экране. Новая функция имеет отношение к устройствам доступным к подключению, а «выбор принтера» отвечает за шаблон настроек слайсера и открывает доступ к просчету заданий на конкретную модель, например PICASO Designer XL. Другими словами, для того чтобы подготовить задание по сети для PICASO Designer XL, для начала, этот принтер необходимо будет активировать стандартным способом.

Итак. Подробно разберем представленный выше скриншот из Polygon X.

С левой стороны представлен список доступных и найденных в данный момент 3D принтеров, обратите внимание, что названия вы можете устанавливать самостоятельно для каждого принтера в списке. Делается это в следующем окне, если выбрать конкретный 3D принтер, вы сможете поменять ему название, увидите серийный номер, версию прошивки, IP адрес и тип подключения. На данный момент доступно только подключение по средством Ethernet (т.е. с использованием сетевого кабеля), однако уверены, что WI-FI тоже станет доступен в новых версиях 3D принтеров PICASO3D.

На данный момент доступно только подключение по средством Ethernet (т.е. с использованием сетевого кабеля), однако уверены, что WI-FI тоже станет доступен в новых версиях 3D принтеров PICASO3D.

Крайнее окно отображает модель 3D принтера и размер установленных в данный момент сопел, а также «доступность» устройства.

Количество принтеров не ограничено, подключать можно хоть 10, хоть 20, хоть 50 принтеров PICASO Designer X series . Главное – чтобы они были объединены в одну локально вычислительную сеть. Сама программа для управления принтерами Polygon X при этом, устанавливается на любой компьютер в рамках этой сети.

После подключения к сети, на самих 3D принтерах появляется возможность выставить «доступность» конкретного устройства для запуска 3D печати по сети. Если через интерфейс принтера включить режим «доступен для печати», на этом принтере оператор может запустить задание на печать через сеть ethernet. Обратите внимание, что в этом случае в принтер обязательно должна быть вставлена флешка (идет в комплекте). Если же этот режим не активирован, вы сможете видеть принтер в списке найденных устройств, но вы не сможете нажать кнопку «play» для запуска 3D печати.

Обратите внимание, что в этом случае в принтер обязательно должна быть вставлена флешка (идет в комплекте). Если же этот режим не активирован, вы сможете видеть принтер в списке найденных устройств, но вы не сможете нажать кнопку «play» для запуска 3D печати.

Нужно отметить, что смысл функции «доступности» и «недоступности устройства» в защите от некорректных действий операторов, особенно когда у вас большая ферма 3D принтеров PICASO и обслуживают ее 2 оператора. Т.е. после завершения 3D печати, необходимо подойти к принтеру и выполнить все процедуры по подготовке 3D принтера к новому заданию (снять напечатанную модель, убрать остатки пластика и т.д.) и в главном меню после выполнения этого выставить значение «доступен для печати», именно после этого оператор Polygon X – сможет запустить новую печать на данном принтере. Таким образом, система не позволит сломать принтер запустив печать на принтере у которого прошлую модель не удалили со стола.

При запуске задания на печать локально с 3D принтера (без удаленного управления), доступность принтера указывать не требуется.

2.2 Настройка сетевого интерфейса в 3D принтере.

Помимо Polygon X, немного изменилась и работа с подключением к сети в самом принтере, во первых, в интерфейсе устройств линейки X, добавилось меню «Настройки сети», в разделе «Настройки» главного меню, во вторых, как мы уже отметили ранее, появилась возможность отмечать устройство как «доступное» или «не доступное» для удаленного управления в зависимости от его состояния.

В «Настройках сети», есть возможность включить автоматический режим получения сетевого адреса от DHCP сервера. Либо назначить IP адрес и параметры сети вручную. В этом случае, однократное нажатие на какой либо из пунктов позволит выставить соответствующие цифры с помощью джойстика, прокручивая его вправо или влево.

Так же, здесь отобразятся сетевое имя устройства и его текущие сетевые параметры.

Перейдем к нововведениям файловой системы.

Вторым главным нововведением этого обновления стала новая файловая система для 3D принтера и для Polygon X.

Причем, как на самом принтере, так и в интерфейсе программы, изменения доступны невооруженным взглядом.

Первое, что бросается в глаза – наличие третьего, дополнительного этапа в «линейке» этапов подготовки задания на основном экране (см ниже).

На ней появился кружок «Сеть», который содержит в себе:

-

список файлов, подготовленных на отправку (в правой части экрана)

-

настройку отображения данных файлов (в левой части)

-

и вкладку «управление принтером».

Для того, чтобы воспользоваться данным меню, для начала нужно добавить и просчитать 3D-модель, после чего на вкладке «задание» появится новая кнопочка «добавить в базу»

Данная база заданий представляет из себя список зарегистрированных в программе файлов, которые можно либо отправить на печать через сетевой интерфейс, либо организовать из них «принт лист», о них далее.

Кстати, ждать 100% загрузки задания при удаленной отправке на печать вовсе не обязательно. Начать этот процесс можно практически сразу, файл загрузится в режиме реального времени.

3.1 Принт листы

Что такое Принт-лист? Проще всего сравнить его с плейлистом любого музыкального плеера. У вас есть список файлов, которые проигрываются в определенном порядке и подобраны с определенным смыслом.

Например, у вас есть изделие, состоящее из большого количества деталей. На каждую деталь подготовлено свое задание. Допустим, одно из этих заданий по схеме сборки надо повторить несколько раз.

На каждую деталь подготовлено свое задание. Допустим, одно из этих заданий по схеме сборки надо повторить несколько раз.

Именно эту задачу призвана облегчить новая функция. Принт-лист позволяет отслеживать процесс выполнения всего «изделия» и считать, сколько раз был запущен тот или иной файл. Более того, если установленное количество файлов конкретного принт-листа будет выполнено, умная программа запретит создавать лишние копии.

Сами списки можно сохранять для определенного 3D принтера, либо в интерфейсе программы Polygon X в целом.

3.2 Обновленное меню «Печать»

Если до этого речь шла только о Polygon X, то может сложиться впечатление, что на интерфейсе 3D принтера почти ничего не изменилось, это не так. Для соответствия новой файловой системе и поддержке Принт-листов, было переработано меню «Печать».

Теперь в нем можно выбрать для печати конкретные файлы, или воспользоваться Принт-листом. При этом весь функционал последнего так же будет отображаться на дисплее.

Так же, в этом меню добавился индикатор готовности принтера к печати, об этом мы рассказали ранее.

Помимо всего прочего, была переработана система подсчета прошедшего времени 3D печати. Теперь оно считается корректно и списывается соответственно так же. Точкой отсчета является момент включения 3D принтера, когда запускается глобальный таймер.

Кратко пройдемся и по «небольшим» исправлениям в целом. Коих набралось, судя по анонсу — немало. На самом деле еще больше, но некоторые совсем малозаметные вещи просто не попали под описание.

4.1 Нововведения Polygon X

Как многие из Вас, наверно успели заметить даже по скриншотам, интерфейс Polygon X немного изменился. Кнопка «Просчета задания» переместилась на свое законное историческое место в правый нижний угол экрана. Это делается в рамках философии интерфейса – бОльше пространства для активной зоны просмотра и у нас есть инсайдерская информация, что это только первый небольшой штрих в череде многих изменений, которые преобразят Polygon X внешне в будущем.

Кнопка «Просчета задания» переместилась на свое законное историческое место в правый нижний угол экрана. Это делается в рамках философии интерфейса – бОльше пространства для активной зоны просмотра и у нас есть инсайдерская информация, что это только первый небольшой штрих в череде многих изменений, которые преобразят Polygon X внешне в будущем.

Кроме того, переименовали старые режимы подготовки задания, т.к. пользователи часто путали их с названиями режима скорости печати на 3D принтере. Теперь они не дублируют друг друга и из описания более понятно, чем конкретно один режим отличается от другого (cм. Ниже)

Да, кстати, переработаны также всплывающие подсказки. Добавлены новые и поправлены старые описания. Некоторые были написаны с нуля. Подготовка задания становится еще проще!

Так же в интерфейсе слайсера Polygon X поменялись названия типа глобальных настроек, в котором работает программа – теперь это базовый и профессиональный вид. При последнем, как легко догадаться, вам доступен расширенный список настроек (см. выше).

При последнем, как легко догадаться, вам доступен расширенный список настроек (см. выше).

С данной версии Polygon X более не поддерживается старый формат файлов — .plg. Это связано с рядом критических уязвимостей, из-за разницы в форматах.

4.2 Интерфейс 3D принтера.

В интерфейсе 3D принтере так же было сделано несколько важных изменений. Для начала – в режиме «Сна» гаснет только подсветка рабочей зоны. Дисплей меняет свою яркость на тусклую, но все еще виден. Практика показала, что такой подход удобнее просто отключения любой подсветки.

Так же, была переработана система регистрации и отображения ошибок. Теперь принтер пишет не только код ошибки, но и сколько раз за процесс печати она возникала, а также ее краткое описание.

Опять же, глобально были исправлены многие старые ошибки, связанные с прокруткой меню, и другими нюансами. Список их довольно большой, но они возникали очень редко и не требуют подробного описания.

5. Анонс будущих обновлений.

В заключении хотелось бы сказать, что данное обновление – первое в череде Важных обновлений Polygon X в будущем. Забегая вперед, можно пофантазировать и представить, что Polygon X в будущем обзаведется новым, более мощным математическим движком, в нем появятся новые функции настроек и в целом, программа станет более гибкой и удобной.

Кстати, формат .plgx станет главенствующим и поддержка g-code скорее всего (Но это не точно! Прим. ред.) в будущем будет исключена. Это связано с форматом отображения файлов в программе и в самих 3D принтерах. Часть функционала уже присутствует в данной версии, например – скриншоты посчитанного задания в сетевом режиме.

Одно мы знаем точно – в следующей версии будет еще больше нового, полезного и интересного, с нетерпением ждем анонсов от PICASO3D!

Также хочется отметить, что PICASO3D единственный производитель 3D принтеров в России с собственным слайсером Polygon X. Который постоянно обновляется и доступен для скачивания с официального сайта PICASO3D – бесплатно.

Который постоянно обновляется и доступен для скачивания с официального сайта PICASO3D – бесплатно.

Что ж, а на этом у нас все! Надеемся эта статья была для Вас полезна!

Заказать 3D принтеры PICASO Designer X Series вы можете в нашей компании мы с 2016 года являемся официальными дистрибьюторами завода:• По электронной почте: [email protected]

• По телефону: 8(800)775-86-69

• Или на нашем сайте: http://3dtool.ru

Так же, не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

ВКонтакте

3DPrintD МЛ6 — промышленный 3d принтер по металлу российского производства

Основные особенности3DPrintD МЛ6 — первый российский серийный 3D-принтер для послойной печати металлических изделий.

Разрабатываются и изготавливаются в г. Зеленограде с 2016 года. При разработке был учтен мировой опыт эксплуатации установок данного типа и дополнительно разработан целый ряд новых запатентованных системных решений, компонент и узлов установки, а также собственное программное обеспечение.

- Рабочий объем камеры построения 100x100x200мм или 250×250×280 мм

- Нагрев рабочей платформы до 250°С

- Российское программное обеспечение

- Возможность работы с порошками любых производителей

Назначение и возможности:

Изготовление деталей сложной формы методом послойного селективного лазерного сплавления металлических порошков в соответствии с компьютерной 3D-CAD моделью.

Используемые материалы: порошки нержавеющих сталей, никелевых сплавов, кобальт-хромовых сплавов, титана, алюминия.

Отличительной особенностью машин МЛ6-1 является открытое программное обеспечение, обеспечивающее возможность пользователю производить собственные настройки технологических режимов сплавления, и тем самым, возможность работы с различными типами металлопорошков любых производителей.

Машины для 3D-печати поставляются комплектно и запускаются у потребителя под «ключ». Мы обеспечиваем гарантийное и постгарантийное обслуживание, поставку запасных частей и дополнительного оборудования.

Образцы, изготовленные на МЛ6-1

Назначение и возможности 3D-принтеров

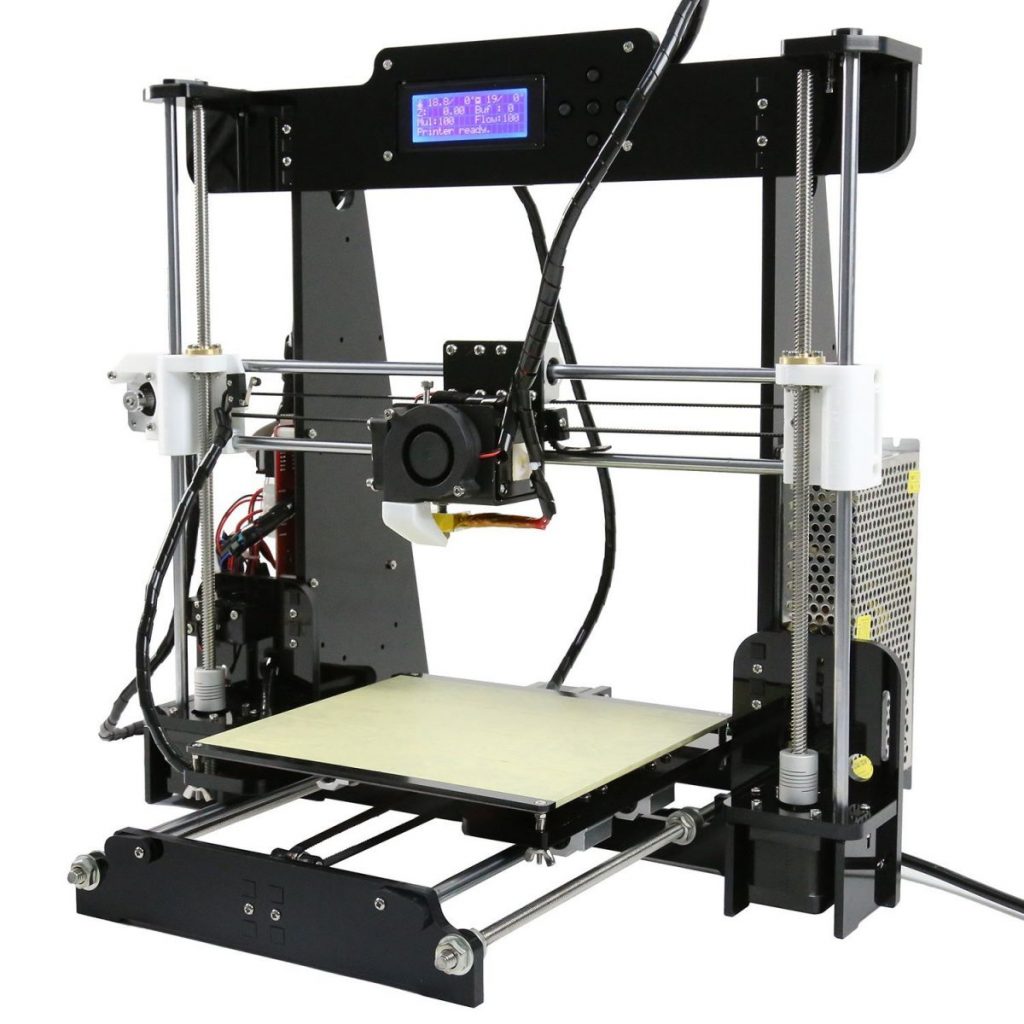

Безусловно, появление 3D-принтеров на рынке можно ознаменовать с новой эпохой мира технологий. Если ранее продукция, которая была разработана на основе высоких технологий, позволяла решать привычные всем задачи, то с появлением 3D технологий все кардинально изменилось. Безусловно, новинкой данная техника является только для простых пользователей, потому что в промышленности подобные технологии применяются достаточно давно.

Безусловно, новинкой данная техника является только для простых пользователей, потому что в промышленности подобные технологии применяются достаточно давно.

Купить 3d принтер можно в онлайн магазине 3ddevice.com.ua. Здесь покупатель может выбрать подходящую по параметрам и стоимости технику.

Что представляет собой 3D-принтер?

Это такое сложное техническое устройство, позволяющее производить печать в режиме 3д, перенося его на подготовленную объемную модель. Если сравнить данную технику с возможностями традиционных принтеров, то 3D-принтеры могут воспроизводить объекты с настоящими размерами.

Как работает данное устройство?

В начале работы создается виртуальный макет при помощи компьютерной программы. Дальше производится обработка подготовленного материала. После этого в работу вступает техническая часть устройства, которая должна послойно формировать изделие из специального, композитного порошка, чтобы потом изготовить конкретный предмет. После того, как будет сформирован отдельный слой, устройство производит нанесения клея. Повторение данного процесса может происходить до тех пор, пока необходимый предмет не будет воспроизведен. Также важно учесть, что печать при помощи 3D-принтера может производиться с задействованием разных технологий.

Повторение данного процесса может происходить до тех пор, пока необходимый предмет не будет воспроизведен. Также важно учесть, что печать при помощи 3D-принтера может производиться с задействованием разных технологий.

Что можно распечатать на 3D-принтере?

Возможности, которые предоставляет человеку трехмерная печать, активно расширяются. Это позволяет создавать предметы для различных производственных сфер. Если речь идет о строительной отрасли, то здесь важна возможность изготовления наглядных макетов, на основании которых и производиться дальнее производство готового изделия.

В машиностроении 3D-принтер также нашел широкое применение. В основном, при помощи данной машины конструктора могут получить наглядные образцы разрабатываемых деталей, чтобы в дальнейшем внести их конструкцию корректив или запустить в производство.

На правах рекламы

Новосибирские ученые разрабатывают инновационные 3D-принтеры

В лаборатории лазерной графики Института автоматики и электрометрии СО РАН разработали трехмерный лазерный принтер для аддитивного изготовления металлических и керамических моделей. Спектр применения 3D-принтера обширен, его возможности могут быть использованы как в военной индустрии, так и в ювелирной промышленности и в медицинских разработках.

Спектр применения 3D-принтера обширен, его возможности могут быть использованы как в военной индустрии, так и в ювелирной промышленности и в медицинских разработках.

В рамках гранта по развитию центра коллективного пользования ученые ИАиЭ СО РАН создали уникальную установку — трехмерный лазерный принтер для изготовления изделий из порошков металла. В аквариуме рассыпается порошок, из которого в процессе плавления непрерывным лазером мощностью в 500 В выращивается необходимый материал. Для того чтобы не происходило окисление, объем резервуара заполняется азотом. 3D-принтер способен выплавить сложнейшие и мельчайшие изделия.

Два таких прибора работают в Новосибирском государственном техническом университете и в Институте химии твердого тела и механохимии СО РАН. Кроме того, подобный лазерный принтер действует на Новосибирском приборостроительном заводе.

В настоящее время перед учеными стоит задача создания установки, которая будет с высокой точностью фокусировать лазерное излучение в нужную область и рассыпать порошок тонким равномерным слоем. Расчетом оптимальных технических характеристик 3D-принтера занимаются научные сотрудники НГТУ. В свою очередь, ИХТТМ СО РАН разрабатывает новые материалы с определенными свойствами, ведь для трехмерной печати подходят только конкретные типы металлов и сплавов.

Расчетом оптимальных технических характеристик 3D-принтера занимаются научные сотрудники НГТУ. В свою очередь, ИХТТМ СО РАН разрабатывает новые материалы с определенными свойствами, ведь для трехмерной печати подходят только конкретные типы металлов и сплавов.

В ИАиЭ СО РАН установка используется для печати сложных изделий и разработки новых технических решений. Так, лазер позволяет создавать детали и из такого сложного материала, как керамика. «Для изготовления изделий из керамики нужны массивные прессы, высокие температуры и определенные формы, необходимо подбирать состав, режим обработки, газовую среду. Всё это ограничивает итоговое изделие, — прокомментировал заведующий лабораторией дифракционной оптики ИАиЭ СО РАН доктор технических наук Виктор Павлович Корольков, — а лазерная печать позволяет, например, вырастить шар с внутренней полостью, что невозможно сделать обычными методами штамповки керамики».

Если этот принтер формирует детали из металлического порошка, то другая установка, наоборот, удаляет материал лазерным излучением.![]() Лазер мощностью в 20 В очень короткими импульсами (фемто- и пикосекундные) дает возможность срезать часть материала и создавать изображения на мельчайших фрагментах металлов, прозрачных оптических деталях и кремниевых светочувствительных пластинах. Результат превосходит привычные методы гравировки, ведь размер инструмента всего 10 микрометров.

Лазер мощностью в 20 В очень короткими импульсами (фемто- и пикосекундные) дает возможность срезать часть материала и создавать изображения на мельчайших фрагментах металлов, прозрачных оптических деталях и кремниевых светочувствительных пластинах. Результат превосходит привычные методы гравировки, ведь размер инструмента всего 10 микрометров.

«Наука в Сибири»

Фото Глеба Сегеды

Почему массовая 3D-печать до сих пор не стала трендом

Производство товаров с индивидуальными характеристиками — один из трендов потребительского рынка. Однако персонификация до сих пор не стала популярным явлением. Перспективна ли эта идея для развития бизнеса?

Когда остро встала проблема нехватки средств индивидуальной защиты (СИЗ) у врачей, владельцы 3D-принтеров объединились в волонтерское движение #3Dврачам. Они стали печатать переходники, которые позволили соединить маски для подводного плавания с вирусно-бактериальными фильтрами. Производители смогли быстро разработать и выпустить переходники различных конфигураций для популярных типов масок, которые встречаются в магазинах, быстро закрыли горящие потребности и спасли множество жизней — а затем начали делать полноценные защитные маски и щитки.

Производители смогли быстро разработать и выпустить переходники различных конфигураций для популярных типов масок, которые встречаются в магазинах, быстро закрыли горящие потребности и спасли множество жизней — а затем начали делать полноценные защитные маски и щитки.

Переходники для масок — пример кастомизированного изделия (выполненного под индивидуальный заказ. — РБК Тренды), то есть, адаптированного под разные виды масок. То, как быстро производители смогли спроектировать и выпустить новый продукт с уникальными характеристиками, демонстрирует главные преимущества трехмерной печати.

3D-печать позволяет создавать изделия с учетом предпочтений или личных характеристик покупателя — персонифицированные товары. Эта идея возникла в начале 2000-х годов, но до сих пор, вопреки прогнозам и быстрому развитию аддитивных технологий, не стала массовым явлением.

Проблемы персонификации

Корпорации Nike и Adidas с 2012 года экспериментируют с 3D-печатью при производстве кроссовок. Цель — создавать спортивную обувь в присутствии покупателя по индивидуальным характеристикам его стопы. Например, в Adidas в 2015 году заявляли, что потребитель сможет прийти в магазин, провести пару минут на беговой дорожке и тут же получить напечатанную пару беговых кроссовок, которые учитывают контуры стопы и точки давления при беге. В это же время Nike заявляла о возможности печатать обувь прямо на дому у клиента. Для этого всего лишь нужно загрузить файл с параметрами кроссовок и характеристиками стопы с сайта корпорации в домашний 3D-принтер.

Цель — создавать спортивную обувь в присутствии покупателя по индивидуальным характеристикам его стопы. Например, в Adidas в 2015 году заявляли, что потребитель сможет прийти в магазин, провести пару минут на беговой дорожке и тут же получить напечатанную пару беговых кроссовок, которые учитывают контуры стопы и точки давления при беге. В это же время Nike заявляла о возможности печатать обувь прямо на дому у клиента. Для этого всего лишь нужно загрузить файл с параметрами кроссовок и характеристиками стопы с сайта корпорации в домашний 3D-принтер.

Однако к 2020 году эти возможности так и остались нереализованными. На практике все оказалось сложнее.

Дело в дороговизне таких изделий: потребитель не готов платить за кастомизированные кроссовки в разы дороже, когда можно выбрать подходящую модель из тысяч более доступных вариантов.

Не приживается кастомизация и у автопроизводителей. Например, концерн BMW в 2017 году запустил сервис MINI Yours Customised, который позволял кастомизировать новый или ранее приобретенный автомобиль MINI с помощью декоративных элементов, напечатанных на 3D-принтере. Например, можно было заказать индивидуальные боковые вставки на кузов, детали отделки салона, светодиодные накладки на дверные пороги и светодиодные проекторы дверей. Однако сейчас сервис недоступен.

Например, можно было заказать индивидуальные боковые вставки на кузов, детали отделки салона, светодиодные накладки на дверные пороги и светодиодные проекторы дверей. Однако сейчас сервис недоступен.

Где прижилась персонификация

Пока 3D-печать наиболее активно используется в медицине, где жизненно необходимо учитывать индивидуальные особенности человека. В первую очередь, технология полезна в ортопедии и стоматологии для изготовления протезов и имплантатов. Кастомизация особенно востребована при производстве протезов конечностей. С помощью 3D-сканирования определяются параметры пациента, создается цифровая модель протеза, которая печатается на 3D-принтере. При этом можно создать уникальный дизайн искусственной конечности. Например, выпускают детские протезы, стилизованные под любимых киногероев.

Еще одна сфера, где трехмерная печать используется для кастомизации товаров, — это производство ювелирных изделий и бижутерии. Есть предприятия, которые выпускают массовые изделия с помощью трехмерной печати, например, американские марки LACE, Nervous System и другие. Кастомизацией занимаются, в первую очередь, небольшие студии и мастерские, предлагающие эксклюзивные украшения. Они печатают созданные по эскизам заказчика цифровые модели или отливают их из драгоценных материалов по напечатанным на 3D-принтере формам.

Кастомизацией занимаются, в первую очередь, небольшие студии и мастерские, предлагающие эксклюзивные украшения. Они печатают созданные по эскизам заказчика цифровые модели или отливают их из драгоценных материалов по напечатанным на 3D-принтере формам.

»Перспективы персонифицированного производства зависят от конкретного рынка, — считает Денис Власов, основатель компании «3DSLA — Российские 3D принтеры». — Почему 3D-технологии прижились у стоматологов и ювелиров? Это бизнесы, которые работают с уникальным клиентом. Кроме этого, стоматологические клиники или ювелирные мастерские имеют территориальную привязку, обслуживают определенный район. Поэтому могут варьировать цену, не особо рискуя, что все клиенты сбегут в соседний район».

Что касается большинства товаров, то здесь в 99% случаев работает цена. Особенно когда растет доля интернет-продаж. Набираешь в Google «купить авторучку дешевле всех» — и независимо от того, где ты находишься, покупаешь эту авторучку дешевле. Здесь побеждает массовое производство.

Особенно когда растет доля интернет-продаж. Набираешь в Google «купить авторучку дешевле всех» — и независимо от того, где ты находишься, покупаешь эту авторучку дешевле. Здесь побеждает массовое производство.

Можно придумать множество товаров, которые могли бы быть кастомизированными. Но нужно ясно представлять кому вы их будете продавать. Найдется ли достаточное количество человек, готовых переплатить за кастомизацию, чтобы ваш бизнес мог существовать? «В своих расчетах нужно учитывать реальный покупательский спрос, а не желание заработать на хайпе, — говорит Власов. — Вывод прост: персонифицированное производство возможно тогда, когда оно будет давать примерно такую же цену, как и массовое».

Денис Алексеев, руководитель отдела разработок и производства АО «РОББО» (образовательная робототехника, резидент «Сколково»), уверен, что персонифицированное производство станет популярным трендом будущего. Но для того, чтобы привлечь массового потребителя в этот сегмент, необходимо преодолеть ряд технических и организационных моментов. Для конечного пользователя процесс заказа кастомизированного изделия должен быть максимально простым: с помощью нескольких действий заказать то, что он хочет, при этом быстро и удобным способом получить готовый товар. Стоимость индивидуальной продукции может быть больше, но это увеличение должно быть ценно для клиента.

Для конечного пользователя процесс заказа кастомизированного изделия должен быть максимально простым: с помощью нескольких действий заказать то, что он хочет, при этом быстро и удобным способом получить готовый товар. Стоимость индивидуальной продукции может быть больше, но это увеличение должно быть ценно для клиента.

Основные недостатки трехмерной печати:

-

низкая скорость производства;

-

часто невысокое качество продукции;

-

большая себестоимость изделия при попытке массового выпуска.

«По мере развития 3D-печати и увеличения парка 3D-принтеров возможности аддитивных производств будут расти, — говорит Алексеев. — Вероятно, в будущем распределенная сеть 3D-принтеров сможет составить конкуренцию традиционному массовому производству, локализованному на одном предприятии. В любом случае при этом должны быть решены вопросы качества и стоимости изделий, произведенных на 3D-принтерах».

В любом случае при этом должны быть решены вопросы качества и стоимости изделий, произведенных на 3D-принтерах».

Как удешевить кастомизированное изделие?

Стоимость готового изделия в первую очередь зависит от материалов для 3D-печати. Один из способов сократить издержки — производить расходные материалы самостоятельно.

»Если бы я создавал производство персонифицированной продукции, я решал бы вопрос создания расходных материалов на месте потребления, — объясняет Денис Власов. — То есть если бы я планировал выпускать обувь с кастомной подошвой, то я бы начал выпускать для нее полимеры. Если контролировать стоимость расходных материалов, можно получать очень хорошую цену продажи готового товара».

Другой вариант снизить издержки на расходные материалы возможен с развитием аддитивных технологий и разработки новых материалов для печати.

«В России производят достаточно материалов для 3D-печати приемлемого качества. Сами производить материалы мы точно не будем, потому что это отдельный бизнес, который требует других компетенций, — говорит Артур Герасимов, генеральный директор компании «Инновакс» (резидент «Сколково»). — Но что могло бы снизить стоимость 3D-производства в принципе, так это появление технологии печати непосредственно сырьем. Сейчас для печати используются материалы в виде порошка или нитей. Если исключить промежуточный этап переработки сырья и создать оборудование, которое будет работать на исходном материале — гранулах, без дополнительного этапа его переработки в порошок или нити, это удешевит стоимость материалов в 5-10 раз. Такие разработки сейчас ведутся».

Сами производить материалы мы точно не будем, потому что это отдельный бизнес, который требует других компетенций, — говорит Артур Герасимов, генеральный директор компании «Инновакс» (резидент «Сколково»). — Но что могло бы снизить стоимость 3D-производства в принципе, так это появление технологии печати непосредственно сырьем. Сейчас для печати используются материалы в виде порошка или нитей. Если исключить промежуточный этап переработки сырья и создать оборудование, которое будет работать на исходном материале — гранулах, без дополнительного этапа его переработки в порошок или нити, это удешевит стоимость материалов в 5-10 раз. Такие разработки сейчас ведутся».

Главный вопрос: кто это купит?

Развивать производство персонифицированных товаров смогут предприниматели, которые найдут ответ на вопрос: а кто их купит? Нащупать спрос могут бизнесы, уже работающие на определенном рынке и чувствующие потребности своей аудитории. Угадать практически невозможно — нужно быть уверенным в спросе.

«Сейчас мы единственные в России производим сразу и расходные материалы для печати, и 3D-принтеры, и софт, а также аппаратную платформу, — говорит Денис Власов. — Мы могли бы при такой модели создавать хорошие условия для производства кастомизированных изделий. Но мы не можем разорваться на тысячи применений наших технологий. Нам неинтересно самим строить маленькие бизнесы. Мы создаем систему — корень и ствол дерева. А ветки и листочки, маленькие рынки и бизнесы, должны растить те, кто хорошо понимает их потребности и правила игры. И мы готовы к такому сотрудничеству».

Артур Герасимов отмечает, что мелкосерийное производство перспективно для развития бизнеса с применением аддитивных технологий. Одно из направлений работы его компании «Инновакс» — выпуск деталей и механизмов по заказу промышленных предприятий из автопрома, приборостроения, авиакосмической отрасли.

«Стремление к индивидуальности, осознанное потребление — глобальные веяния, они окажут влияние и на потребительский спрос, — считает Жамиля Каменева, директор по развитию бизнеса ООО «Инновационный центр Ай-Теко». — Несмотря на сложную экономическую ситуацию, производство персонифицированных товаров остается перспективной нишей для стартапов и хорошей идеей запуска новых направлений бизнеса на уже существующих производствах. Это подтверждается интересом к аддитивным технологиям со стороны участников программы «Промтех», направленной на поддержку высокотехнологичных решений для промышленности».

— Несмотря на сложную экономическую ситуацию, производство персонифицированных товаров остается перспективной нишей для стартапов и хорошей идеей запуска новых направлений бизнеса на уже существующих производствах. Это подтверждается интересом к аддитивным технологиям со стороны участников программы «Промтех», направленной на поддержку высокотехнологичных решений для промышленности».

Бум кастомизации произойдет тогда, когда покупатель сможет получить персонифицированный товар по той же цене и так же быстро, как и массовый. Поэтому дело за развитием технологий и сервиса.

Подписывайтесь на Telegram-канал РБК Тренды и будьте в курсе актуальных тенденций и прогнозов о будущем технологий, эко-номики, образования и инноваций.

3д-принтеры в строительстве: перспективы применения

На первый взгляд, конструкции 3д-печати кажутся какой-то скорлупой здания, законченного наполовину. Но при близком рассмотрении вы не обнаружите и кирпичика. Слои материала как бы наращиваются один поверх другого — так и создается сложная конструкция. Это футуристический мир 3D-печати, где роботизированные руки автоматически наслаивают и сжимают слои бетона, или пластика, или любого другого материала в фундамент и выстраивают конструкцию.

Но при близком рассмотрении вы не обнаружите и кирпичика. Слои материала как бы наращиваются один поверх другого — так и создается сложная конструкция. Это футуристический мир 3D-печати, где роботизированные руки автоматически наслаивают и сжимают слои бетона, или пластика, или любого другого материала в фундамент и выстраивают конструкцию.

Подобный метод строительства сегодня достаточно нишевый — в мире напечатано всего несколько прототипов 3д-домов и офисов. Тем не менее, эта технология представляет собой потрясающее и потенциально сильное решение для перемен в строительстве.

Что же такое 3D-печать в строительстве, в чем потенциал, и будем ли мы работать над 3D-печатными проектами в ближайшем будущем?

- Что такое 3d-печать в строительстве?

- 3д-принтеры в строительстве: как это делается?

- 5 примеров инноваций

- Как проекты с 3d печатью могут помочь строительным компаниям?

- Распространение 3D-печати

- 3д-печать в гражданском строительстве

- Технология Wiki House — проект открытым кодом для 3D-печати: что стоит за концептом

- Обратная сторона медали

- Как можно интегрировать 3D-печать в строительство

- О PlanRadar

3D-печать в строительстве — что за технология?

3D-печать для строительства применяет как 3D-принтер, у которого есть роботизированный «кран-рука», который строит конструкции прямо на строительной площадке, так и создание определенных элементов принтерами на заводе, которые уже собираются в конструкцию на объекте.

Концепция 3D-печати не нова: впервые она появилась в 80-х. Но только за последние десятилетие эту технологию достаточно усовершенствовали (и снизили стоимость существенно) и она стала настоящим мейнстримом.

3D-принтеры не сильно отличаются от обычных струйных офисных принтеров. Программное обеспечение сообщает принтеру о размерах конечного продукта. И потом принтер начинает выводить материал на платформу согласно плану. В 3D-принтерах часто используют жидкие металлы, пластик, цемент и вариации разных материалов, которые когда остывают и высыхают, формируя конструкцию.

В 3D-принтере для строительства программы CAD или BIM сообщают устройству, что надо печатать, и машина начинает наслаивать материал слоями, согласно плану конструкции.

3D-принтеры в строительстве: как они работают?

Концепция 3D-печати — принтер выдавливает послойно определенную жидкую смесь, уровень за уровнем, создавая конструкцию, основываясь на трехмерной модели. Подготовленный микс из бетона, наполнителя, пластификатора и других компонентов загружается в бункер устройства и подается на печатающую головку. Смесь наносится на поверхность площадки или на предыдущие отпечатанные слои. Таков принцип работы большинства 3D-принтеров. Среди них существует три вида устройств для 3D-печати:

Смесь наносится на поверхность площадки или на предыдущие отпечатанные слои. Таков принцип работы большинства 3D-принтеров. Среди них существует три вида устройств для 3D-печати:

- Портальные 3D-принтеры. Состоят из рамы, трех порталов и печатающей головки. Такие принтеры могут напечатать здание как целиком, так и по частям.

Портальные 3D-принтеры

- Delta-принтеры. Они не ограниченны трехмерной моделью, а могут создавать более сложные формы. Печатающая головка подвешена на рычагах, прикрепленных к вертикальным направляющим.

Delta-принтеры

- И, наконец, роботизированный принтер. Он представляет собой робота или систему роботов, наподобие промышленного манипулятора, оснащенного экструдерами и управляемого компьютером.

Роботизированный принтер

Читайте также: Новые технологии в строительстве 2021

5 инновационных примеров 3D-печати

На сегодняшний день в строительной сфере реализовано всего несколько проектов в 3D-печати. Вот пять наиболее впечатляющих и многообещающих проектов:

Вот пять наиболее впечатляющих и многообещающих проектов:

Офисное здание муниципалитета Дубая, ОАЭ

1. Офисное здание муниципалитета Дубая, ОАЭ

В декабре 2019 фирма Apis Cor, занимающаяся роботами для 3D печати объявила о завершении самого крупного в мире частного здания, напечатанного при помощи 3D-печати. Офисный блок, построенный в ОАЭ, представляет собой 9,5 метровой сооружение в высоту и площадью в 640 m2.

3D-принтер Apis Cor перемещался по стройплощадке под открытым небом при помощи крана и возводил разные части конструкции.

2. Офис будущего, ОАЭ

Офис будущего, ОАЭ

Еще одно впечатляющее здание в ОАЭ, созданное 3D-печатью — Офис будущего — уникальная, довольно большая, конструкция, в котором в настоящее время размещается временная штаб-квартира организации Дубайский фонд будущего.

Для этого здания элементы создавались не на стройплощадке, и их напечатали за 17 дней, а само здание было собрано за 48 часов.

3.Дома, созданные 3D-принтером компании ВинСун, Китай

Дома, созданные 3D-принтером компании ВинСун, Китай

Китайская компания 3D-печати WinSun также применила заводские 3D- принтеры для строительства жилых домов. Компания создала несколько проектов домов, в том числе и небольшое многоэтажное здание. Все детали конструкции можно быстро и дешево напечатать и потом быстро их собрать уже на стройплощадке.

Компания подсчитала, что постройка-печать их пятиэтажного здания может стоить всего $161,000.

4. 3D-напечатанный номер в Льюис Гранд Хотел, Филиппины

3D-напечатанный номер в Льюис Гранд Хотел, Филиппины

Планируя поездку на Филиппины, подумайте о том, чтобы остановиться в отеле Lewis Grand Hotel в Анхелес-Сити, Пампанга, где посетителей встретят первым в мире гостиничным люксом, напечатанным на 3D-принтере. Номер в отеле был разработан Льюисом Якичем, владельцем отеля и инженером по материаловедению, в сотрудничестве со специалистом по 3D-печати Энтони Руденко. Они создали массивный 3D-принтер, который выводит песок и бетон на основе вулканического пепла. Комната была напечатана за 100 часов.

Они создали массивный 3D-принтер, который выводит песок и бетон на основе вулканического пепла. Комната была напечатана за 100 часов.

5. Двухэтажный особняк в Бекуме, Германия

Двухэтажный особняк в Бекуме, Германия

Первый 3D-напечатанный жилой дом площадью около 80 квадратных метров — детище немецкой строительной компании PERI GmbH и архитектурно-дизайнерским бюро MENSE-KORTE ingenieure+architekten. Чтобы напечатать один квадратный метр двойной обшивки стены за 5 минут, использовали 3D-принтер BOD2. Здание представляет собой сооружение с трехслойными полыми стенами, заполненными изоляционной массой. Установка полых труб и соединений во время печати осуществлялась вручную.

3D-печать в строительстве кажется действительно впечатляющей, но каковы реальные выгоды такой технологии?

Исследование: Будущее управления строительством

Как цифровые решения изменят управление проектами в 2022 и дальнейшем?

Как 3D-печатные проекты могут быть полезны строительным компаниям?

Сторонники 3D-печати домов и коммерческих офисов указывают на несколько преимуществ такого метода строительства:

- Безотходное строительство

В Великобритании почти треть отходов — это от строительной отрасли. По данным Transparency Market Research Group, строительная индустрия к 2025 году во всем мире будет производить 2,2 млрд тонн строительного мусора. И хотя большая часть отходов относится к сносу сооружений, сами строительные площадки продуцируют немало отходов.

По данным Transparency Market Research Group, строительная индустрия к 2025 году во всем мире будет производить 2,2 млрд тонн строительного мусора. И хотя большая часть отходов относится к сносу сооружений, сами строительные площадки продуцируют немало отходов.

И напротив, 3D-печать может сократить отходы практически до нуля. 3D-принтер использует четко определенное количество материала, которое требуется для печати конструкции — ни больше ни меньше. Это может стать большой экономией.

- Сниженное потребление энергии

3D-печать в строительстве стимулирует применение местных доступных материалов и натуральных компонентов. Такая практика может сократить энергозатраты на транспортировке, возведении и производстве, поскольку для большинства местных материалов требуется меньше энергопотребления для обработки или установки. Если традиционные материалы с токсичными химическими примесями заменить на натуральные, то можно снизить токсичность всего строительства. Кроме того, местные материалы часто лучше подходят для локальных климатических условий и могут снизить нагрузку для отопления или охлаждения здания, что также снижает затраты на строительство.

Кроме того, местные материалы часто лучше подходят для локальных климатических условий и могут снизить нагрузку для отопления или охлаждения здания, что также снижает затраты на строительство.

- Экономия времени и денег

Как и в случае с ИИ в строительстве, 3D-принтер может работать 24 часа в сутки, 7 дней в неделю. Это означает, что строительные проекты имеют потенциал быть завершенными намного быстрее, и можно избежать ряда затрат на низкоквалифицированную рабочую силу. Более того, благодаря 3D-печати отпадает необходимость во временных конструкциях, таких как опалубка и леса, которые обычно используются в традиционном строительстве. Исследования бетонных конструкций, напечатанных на 3D-принтере, выявили значительное снижение требований к опалубке — это снижает затраты на 35–60%.

- Может реализовывать необычные формы дизайна

Одна из самых привлекающих характеристик 3D-принтеров — их способность создавать сложный и необычный дизайн конструкций, в том числе и единственный, уникальный. Поскольку работа 3д-принтера заключается в наслаивании материала, то их можно запрограммировать на абсолютно любую необычную форму, которую будет намного труднее создать традиционными техниками.

Поскольку работа 3д-принтера заключается в наслаивании материала, то их можно запрограммировать на абсолютно любую необычную форму, которую будет намного труднее создать традиционными техниками.

- Минимизация человеческих ошибок и повышение безопасности

Опубликованная статистика травм на рабочем месте американским агентством BLS в 2020 году свидетельствует, что строительство- одно из травмоопасных сфер и высоким уровнем частоты заболеваний. Каждый день, около 5333 рабочих гибнет на стройплощадке. А с появлением 3D-печати количество производственных травм и смертельных случаев очевидно снизится, поскольку она делает строительство более программируемым и автоматизированным. Роботизированное строительство требует стандартизированной, точной и полной цифровой информации по зданию, что делает эту технологию более точной и эффективной, с минимальными доработками из-за человеческих ошибок или любых информационных несостыковок. Обычные проблемы с материалами и комплектующими, которые нужно где-то хранить, беречь от повреждения — нивелируются, также исчезают проблемы с монтажом и незавершенной работы из-за повреждений — 3D-элементы создаются по мере строительства, их не нужно перемещать и хранить.

- Освоение новых рынков

Применение 3D-принтера также позволяет строительным компаниям заходить на новые секторы рынков, ранее им недоступные. А для начинающих стартапов-компаний, наличие 3D-принтера будет конкурентным преимуществом. Более того, 3D-печать — это блестящий способ поднять или улучшить репутацию бренда строительной компании среди тех, кто считает, что производство бетона влияет на окружающую среду планеты.

Распространение структурной 3D-печати

3D-печать для усиления конструкции, маломасштабных компонентов и структурной стали может произвести настоящую революцию в сфере дизайна, строительства и освоения космоса. Кроме того, Европейское Космическое Агентство (ЕКА) считает, что используя металлы для 3D-печати для создания высококачественных сложных форм, можно существенно снизить их стоимость, и они станут весьма распространенными.

ЕКА вместе с Европейской Комиссией разработали проект по усовершенствованию печатания металлических компонентов, которые можно использовать в космосе. Всего объединилось 28 европейских партнеров для совместного проекта AMAZE (Additive Manufacturing Aiming Towards Zero — послойная 3D-печать для нулевых отходов от производства и эффективное производство высокотехнологичной металлической продукции).

Всего объединилось 28 европейских партнеров для совместного проекта AMAZE (Additive Manufacturing Aiming Towards Zero — послойная 3D-печать для нулевых отходов от производства и эффективное производство высокотехнологичной металлической продукции).

Практически все можно спроектировать на компьютере, так что в планах AMAZE установить 3D-принтер на борт космического корабля, и как только астронавту потребуется какая-либо деталь, инструмент — он сможет просто ее распечатать.

Структурная 3D-печать

3D-печать в гражданском строительстве

3D-печать в гражданском строительстве набирает популярность за последнее десятилетие, как и в аэрокосмической и биомедицинских отраслях. Эта революционная производственная техника основана на ее уникальной возможности создавать любую геометрическую форму без каких-либо формальных ограничений, сводя к минимуму отходы, но повышая производительность и результаты. Активное движение строительной отрасли навстречу автоматизации за последнее время достигло важных рубежей, включая создание первых конструкций при помощи роботизированных «рук» и технологии 3D-печати.

Применение метода 3D-печати в создании структурных элементов из полимерных материалов, бетона и металлов становится все распространеннее.

Эти техники в гражданском проектировании могут создавать свободные формы и инновационные архитектурные конструкции благодаря использованию программному обеспечению, интегрированному в СAD.

Однако несмотря на значительные исследования в аэрокосмической отрасли и биоинженерии по оценке и анализу этого механизма, по прежнему недостаточно понимания по его использованию, воздействия 3D-напечатанных материалов в гражданских сооружениях, как с точки зрения свойств материалов, так и структурной реакции.

Императорский колледж Лондона

Читайте также: Лучшие приложения для стройки в 2021

WIKI HOUSE — 3D печать в строительстве: что в основе концепта

Wiki House — это инновационный проект, созданный небольшой группой архитекторов в Лондоне в 2011 году. Он предлагает цифровую систему с открытым кодом для проектирования домов, что позволяет пользователям создавать, загружать и делиться разным дизайном и печатать свои собственные дома.

Комплект набора не требует каких-то специальных знаний и обучения и может быть создан за 1 день. Элементы в цифровом виде вырезаются из обычного листового материала, наподобие фанеры, применяя станок с ЧПУ. И это намного быстрее, менее затратно и не требует участия экспертов, как в обычном традиционном строительстве.

Стандартный дом с двумя спальнями может быть построен менее чем за £50,000, а к основному каркасу сооружения можно добавить дополнительные компоненты, такие как облицовка, изоляция, окна и прочее. Первым домом, который был построен на базе технологии Wiki House с открытым кодом, стал двухэтажное здание. 3D-напечатанный дом был представлен на Лондонском фестивале дизайна в 2014 году.

Движение Wiki House возглавил Аластер Парвин, чья презентация на TED «Архитектура для людей, созданная людьми» рассказала о перспективах 3D-печати в строительстве. Создатель этого проекта верит, что Wiki House может помочь в решении жилищного вопроса, особенно в чрезвычайных ситуациях, таких как землетрясения (есть уже доказательство, что 3D-напечатанные дома могут выдерживать толчки до 8 баллов).

В будущем это может стать реальной альтернативой недорогих домов, одновременно позволяя заказчику контролировать дизайн проекта.

3D-здание, построенное с использованием Wiki House

Станет ли 3D- печать экологическим будущим строительства?

3D-печать способна коренным образом изменить цепочку и структуру поставок, благодаря новому методу проектирования и производства. Согласно исследованию, 3D-печать может помочь строительной отрасли стать более экономичной, более эффективной и экологичной.

Ученые из Саксонского Университета Прикладных наук Иво Котман и Нейлс Фабер утверждают, что технология 3D печати «изменят правила игры». Они исследовали возможности 3D-печати бетона, и их выводы таковы:

- 3D-печать сокращает цепочку поставок и в целом сам процесс проектирования. 3D-печать прямо на стройплощадке исключает трудоемкие этапы процесса проектирования. Архитекторы, инженеры, подрядчики, клиенты и руководители, которые обычно должны активно участвовать в проекте, в 3D-печати больше не нужны.

Поскольку все задачи могут совмещаться в одной фигуре архитектора, который использует метод моделирования и воспроизводит точные целостные конструкции.

Поскольку все задачи могут совмещаться в одной фигуре архитектора, который использует метод моделирования и воспроизводит точные целостные конструкции. - Монтаж труб и проводка электричества становятся проще и более эффективнее. Системы отопления, изоляция, водопровод и электричество — все это требует трудоемкого монтажа на месте при традиционном строительстве. Однако при 3D-печати некоторые из этих функций могут быть включены в процесс 3D-печати. Печать полых стен требует меньше ресурсов, улучшает изоляцию и она дает возможность использовать напечатанные на 3D-принтере каналы для подачи горячей или холодной воды. Более того, нивелируется необходимость установки на стройплощадке, что напрямую влияет на сокращение отходов.

- Лучшая логистика. 3D-печать устраняет 3 проблемы, связанных с логистикой и доставкой. Во-первых, много материалов и элементов часто портятся при доставке, а если печатать все на площадке, то повреждения минимизируются

Во-вторых, чтобы выдерживать транспортировку, части должны быть с повышенными техническими характеристиками, что по умолчанию удорожает их, а значит, и весь проект. Избежать таких дополнительных затрат поможет 3D-печать прямо на строительной площадке.

Избежать таких дополнительных затрат поможет 3D-печать прямо на строительной площадке.

- Создание индивидуальных проектов домов, доступных для широкого рынка. Обычно строительство дома с привлечением к проекту архитектора дорогое удовольствие для большинства потребителей. Но с 3D-печатью из бетона вы можете не беспокоится о выбранной форме, это не будет стоить дороже. Фактически, это значит, что в будущем больше людей смогут покупать дома по их собственному проекту в соответствии с их индивидуальными потребностями

Обратная сторона медали

Несмотря на определенно привлекательную инновационность 3D-печати, все же важно рассмотреть ее беспристрастно, убрав некоторую стимуляцию популяризации. Скептики отмечают несколько недостатков этой технологии.

Скептики отмечают несколько недостатков этой технологии.

- Стоимость исследований и разработок

Большинство строительных компаний работают с относительно невысокой рентабельностью. Чтобы повсеместно начать применять 3D-печать, потребуются немалые инвестиции.

- Будут ли потребители рассматривать это как маркетинговый ход?

3D-напечатанные дома, офисы, магазины и прочие сооружения инфраструктуры часто здорово впечатляют. Но действительно ли хотят большинство людей жить или работать в таких? Для большинства людей все же кирпичные дома гораздо привычнее и привлекательнее. Другие технологии, такие как сборные дома также некоторое время назад казались привлекательной технологией будущего, однако так и не получила широкого распространения, несмотря на то, что во многих случаях она была дешевле традиционной.

- Сложность с интеграцией с другими составляющими

3D-принтеры могут выполнить уникальный и интересный дизайн. Однако, если вам нужно здание, в котором будут использоваться разные материалы или разные элементы, которые не подойдут для 3D-печати, то это будет сложной задачей включить 3D-принтер для строительного процесса.

Однако, если вам нужно здание, в котором будут использоваться разные материалы или разные элементы, которые не подойдут для 3D-печати, то это будет сложной задачей включить 3D-принтер для строительного процесса.

- Нехватка квалифицированной рабочей силы

При существующей проблеме недостатка квалифицированной рабочей силы в строительном секторе в целом, 3D-печать потребует еще большего набора специализированных знаний и навыков, который придется выбирать из и без того небольшой ниши кандидатов. Так что поиск специалистов для работы в 3D печати для строительства может стать еще одной трудной задачей в будущем.

- Контроль качества строительства

Погодные условия могут замедлять традиционный процесс строительства, но для 3D-печати дела обстоят еще хуже. Фактор окружающей среды для коммерческого строительства может снизить востребованность 3D-печать. Более того, контроль качества может быть намного серьезнее задачей, требующей постоянного мониторинга процесса реальными людьми на стройке.

- Отсутствие стандартов и правил

Несмотря на регулярное упоминание 3D-печати в СМИ, она все же еще не оказала существенного влияния на строительный сектор. Существует очевидная проблема ответственности при использовании таких принтеров, даже больше, чем человеческая ответственность при выполнении некоторых строительных работ. И довольно много других неясностей в отношении этой технологии. Так что пока не будут установлены нормы и стандарты, а также правила в этой области, 3D-печать вряд ли станет мейнстримом в строительной индустрии.

Читайте также: Новые технологии в строительстве 2021

Как 3D-печать может интегрироваться со строительством?

На данный момент есть веские доказательства, что 3D-печать заслуживает внимания и может применяться в строительном сегменте, и скорее всего, что эта технология будет больше применяться в ближайшие годы. Правда, неизвестно, насколько широко будут применяться эти устройства на стройплощадке, или они останутся лишь инструментом для изготовления блоков-элементов для сборных конструкций. Но для определенных проектов резонно предполагать, что 3D-принтеры и эта технология в строительстве будут обязательным инструментом в арсенале строителей.

Но для определенных проектов резонно предполагать, что 3D-принтеры и эта технология в строительстве будут обязательным инструментом в арсенале строителей.

О PLANRADAR

PlanRadar была основана в 2013 году и предоставляет инновационное мобильное программное решение для строительства и недвижимости. Наше приложение доступно на всех устройствах iOS, Android и Windows и уже помогло более 13 000 клиентов оцифровать свой рабочий процесс в более чем 55 странах. Узнайте больше о приложении здесь.

| МАТЕРИАЛ | ОПИСАНИЕ | ТЕМПЕРАТУРА | "}»> ТЕМП. | КЛАСС ПОЛЬЗОВАТЕЛЯ | СОВМЕСТИМОСТЬ С ГОРЯЧИМ КОНЦЕМ | ||

| Указанные значения температуры материала являются лишь отправной точкой. Эти температуры могут варьироваться в зависимости от принтера, хотэнда, наружной температуры, качества нити, возраста нити и многих других факторов. Используйте эти температуры в качестве отправной точки, но имейте в виду, что их, возможно, потребуется немного отрегулировать.  | |||||||

| АБС (акрилонитрилбутадиенстирол) | Акрилонитрил-бутадиен-стирол является наиболее часто используемым материалом для 3D-печати.Это тот же материал, из которого сделаны большинство строительных блоков Lego. Airwolf 3D использует ABS при производстве многих своих компонентов из-за его простоты использования и устойчивости к высоким температурам. | 250 °С | 120 °С | Стандарт 3D-печать Материалы | ДЖР2С, ДЖРС, ДЖР | ||

| СПЛАВ 910 | Благодаря пределу прочности при растяжении выше, чем у самых прочных сополиэфиров, долговечности нейлона, коэффициенту усадки, который может конкурировать с нашим t-стеклом, широкому диапазону химической стойкости и рабочему диапазону 95°C, теперь у вас есть одно решение, которое можно легко печатать при 245°C. . . | 245 °С | 80 °С | Технические материалы для 3D-печати | ДЖР2С, ДЖРС, ДЖР | ||

| Бамбуковый наполнитель | Это состав на основе PLA/PHA, смешанный с натуральными бамбуковыми волокнами. | 195-220 °С | 50-60 °С | Infused Hybrid Материалы | ДЖР2С, ДЖРС, ДЖР | ||

| Бендлей | "}»> Это чрезвычайно прозрачный материал, который позволяет печатать почти прозрачные предметы, и в то же время он удивительно упругий и эластичный. | 210°C-240°C | 20-55°С | Стандартные материалы для 3D-печати | ДЖР2С, ДЖРС, ДЖР | ||

| Латунный наполнитель | Этот продукт основан на запатентованной формуле PLA и позволяет пользователю получить полированный золотистый вид после завершения. | 190-210°С | 20-55°С | Наполненные гибридные материалы | ДЖР2С, ДЖРС, ДЖР | ||

| Бронзовый наполнитель | Состоит из смеси бронзы и полилактида в соотношении 80/20, что дает металлическую отделку.Шлифовка и полировка Bronzefill позволит получить блестящую металлическую поверхность. | 190-210°С | 20-55°С | Наполненные гибридные материалы | ДЖР2С, ДЖРС, ДЖР | ||

| Белье BioFila | Белье BioFila Linen | "}»> состоит из органического материала, известного как лигнины, которые взвешены в матрице PLA. Лигнины отвечают за обеспечение прочности и жесткости клеточных стенок растений и являются одним из основных ингредиентов бумаги.Полученная нить не токсична и биоразлагаема, а ее отпечатки напоминают льняную текстуру. | 165 – 200 °С | 90°С | Стандартная 3D-печать | ДЖР2С, ДЖРС, ДЖР | |

| Углеродное волокно АБС | The filament is ideal for applications that require high strength and rigidity. The resulting print will have a matte black appearance."}»> CFR-ABS состоит из углеродных волокон, взвешенных в матрице ABS. Нить идеальна для применений, требующих высокой прочности и жесткости. Полученный отпечаток будет иметь матово-черный вид. | 160 – 190 °С | 220 – 240 °С | Наполненные гибридные материалы | ДЖР2С, ДЖРС, ДЖР | ||

| Углеродное волокно PLA | The resulting 3D prints are rigid with a matte black finish and exhibit extremely low warping characteristics."}»> CFPLA — прочный филамент с углеродными волокнами, подвешенными в матрице PLA. Полученные 3D-отпечатки имеют жесткую матовую черную поверхность и обладают чрезвычайно низкими характеристиками деформации. | 195 – 220 °С | 50°С | Наполненные гибридные материалы | ДЖР2С, ДЖРС, ДЖР | ||

| ColorfabbXT | Printed projects have a smooth glossy sheen."}»> Этот продукт похож на PLA, но с улучшенной термостойкостью и прочностью сцепления.Напечатанные проекты имеют гладкий глянцевый блеск. | 240 – 260 °С | 60 – 70 °С | Стандартные материалы для 3D-печати | ДЖР2С, ДЖРС, ДЖР | ||

| Медный наполнитель | "}»> При шлифовке и полировке этот материал приобретает металлический блеск. Copperfill примерно в 3 раза тяжелее традиционных полимеров PLA/PHA, поэтому он позволяет создавать объекты с небольшим весом. | 190-210°С | 20-55°С | Наполненные гибридные материалы | ДЖР2С, ДЖРС, ДЖР | ||

| Электростатический разряд АБС | This product is commonly used in applications that require electrostatic discharge (ESD) protection."}»> Он принадлежит к семейству специальных нитей, в которых используются нанотрубки с углеродными стенками для производства продукта, способного проводить электричество.Этот продукт обычно используется в приложениях, требующих защиты от электростатического разряда (ЭСР). | 240 – 245 °С | 110°С | Стандартные материалы для 3D-печати | ДЖР2С, ДЖРС, ДЖР | ||

| ГЕЛЬ-ЛЕЙ | Gel-Lay is part rubber-elastomeric polymer and part PVS. When rinsed in water only the rubber polymer remains as a micro-porous and flexible object."}»> Это желеобразный материал, который идеально подходит для создания эластичных, мягких предметов. Gel-Lay состоит из каучуко-эластомерного полимера и ПВС. При ополаскивании в воде остается только каучуковый полимер в виде микропористого и гибкого объекта. | 225 – 235 °С | 20 – 55 °С | Стандартные материалы для 3D-печати | ДЖР2С, ДЖРС, ДЖР | ||

| БЕДРА | It has very similar properties to ABS and works well as a support material using Limonene to dissolve it."}»> HIPS — сокращение от ударопрочного полистирола. По своим свойствам он очень похож на АБС и хорошо работает в качестве поддерживающего материала, растворяя лимонен. | 240°С | 120°С | Стандартные материалы для 3D-печати | ДЖР2С, ДЖРС, ДЖР | ||

| Игус Иглидур | "}»> Igus iglidur — это относительно новый материал, который в 50 раз более устойчив к истиранию, чем обычные материалы для 3D-печати. | 240°С | 120°С | Технические материалы для 3D-печати | ДЖР2С, ДЖРС, ДЖР | ||

| ЛАЙ ФОММ 40 | Этот продукт состоит из каучуко-эластомерного полимера и ПВА, что придает ему пенистую пористую консистенцию. При ополаскивании в воде остается только каучуковый полимер в виде микропористого гибкого объекта. При ополаскивании в воде остается только каучуковый полимер в виде микропористого гибкого объекта. | 220 – 230 °С | 40 – 60 °С | Стандартные материалы для 3D-печати | ДЖР2С, ДЖРС, ДЖР | ||

| ВОЙЛОК | Этот продукт предназначен для печати пористых, гибких объектов с войлочной консистенцией. При ополаскивании в воде компонент ПВС растворяется, оставляя после себя войлочный резиноподобный материал. При ополаскивании в воде компонент ПВС растворяется, оставляя после себя войлочный резиноподобный материал. | 225 – 235 °С | 20 – 55 °С | Стандартные материалы для 3D-печати | ДЖР2С, ДЖРС, ДЖР | ||

| ЛЕЙ-ФОММ 60 | "}»> Этот продукт состоит из каучуко-эластомерного полимера и ПВА, что придает ему пенистую пористую консистенцию. При ополаскивании в воде остается только каучуковый полимер в виде микропористого, гибкого объекта, который немного более тверд, чем Lay-Fomm 40. | 220-230 °С | 40 – 60 °С | Стандартные материалы для 3D-печати | ДЖР2С, ДЖРС, ДЖР | ||

| LayWOO-D3 | "}»> LayWOO-D3 представляет собой смесь переработанных древесных волокон и полимерных связующих. Напечатанная древесина может выглядеть шероховатой (аналогично МДФ) или иметь гладкую поверхность. | 175 – 250 °С | 30 °С | Наполненные гибридные материалы | ДЖР2С, ДЖРС, ДЖР | ||

| Нейлон «Платиновая серия» | Нейлон серии Platinum | Unlike most nylon filaments, Platinum Series Nylon can print at lower temperatures which makes it better suited for use with print jobs that require two different types of materials. Platinum Series Nylon is naturally white and can be dyed with standard clothing dye to achieve custom colors."}»> — это прочный и долговечный материал, который идеально подходит для применений, требующих сопротивления истиранию и ударопрочности.В отличие от большинства нейлоновых нитей, нейлоновые нити Platinum Series могут печатать при более низких температурах, что делает их более подходящими для печати, требующей двух разных типов материалов. Нейлон Platinum Series естественно белого цвета и может быть окрашен стандартным красителем для одежды для достижения желаемого цвета. | 245 °С | 80 °С | Технические материалы для 3D-печати | ДЖР2С, ДЖРкс | |

| Нейлон 618 | It is very strong but tends to warp strongly, similar to ABS. Unlike ABS, however, it\u2019s hard to get it to stick to the print surface. The best prints are produced when 1/4\" Garolite LE is placed over the heated bed on an Airwolf 3D printer."}»> Taulman «618» — это высокопрочный сополимер нейлона.Он очень прочный, но имеет тенденцию сильно деформироваться, подобно АБС. Однако, в отличие от ABS, его трудно приклеить к поверхности печати. Наилучшие отпечатки получаются, когда 1/4″ Garolite LE помещается на нагретый стол 3D-принтера Airwolf. | 235 – 270 °С | 55 °С | Технические материалы для 3D-печати | ДЖР2С, ДЖРкс | ||